حذف سیلیس از آب با هدف کاهش پتانسیل رسوب گذاری سیلیس در لوله ها، بویلر، پره های توربین، مخازن و غشاهای اسمز معکوس انجام می شود. فرایندهای تجاری حذف سیلیس آب مشتمل بر انعقاد و ترسیب، تبادل یون و اسمز معکوس می باشد. شرکت مهندسی فران طراح و مجری واحدهای تصفیه آب با فناوریهای نوین آزموده شده، آماده ارائه خدمات به صنایع مختلف نفت، گاز، پتروشیمی، پالایشگاه، نیروگاه ها و صنایع تولیدی می باشد.

سیلیس پس از آهن به میزان ۳۲٫۱ درصد و اکسیژن با ۳۰٫۱ درصد، رده سوم فراوانی در زمین را با مقدار۲۷٫۷ درصد به خود اختصاص داده است. مقدار سیلیس در آب های سطحی معمولاً در بازه ۱۰۰-۱ میلیگرم بر لیتر است. معمول ترین فرم سیلیس در زمین، ماسه سیلیسی است و آنچه که در آب مشاهده می شود اغلب به فرم SiO2 (سیلیکا، دی اکسید سیلیس) است.

سیلیکا (دی اکسید سیلیس) در منابع آبی به دو فرم سیلیکای فعال (Reactive Silica) که فرم محلول در آب است و سیلیکای غیرفعال (Unreactive Silica) که فرم کلوئیدی است، ظاهر میشود. این دو فرم بنا بر یافته های آزمایشگاهی احتمالاً در تعادل با یکدیگر هستند و غلظت تعادلی بین سیلیکای کلوئیدی و آنیون سیلیکات (–HSiO3) به یکدیگر مرتبط هستند.

سیلیکا در محیط اسیدی با PH کمتر از ۶ تقریباً نامحلول است ولی در PH های قلیایی به میزان کمی حل می شود. همانطور که در نوشته های قبلی به آن اشاره شد، یکی از مزایای بهکارگیری آنتراسیت به عنوان بستر فیلتراسیون به جای ماسه سیلیسی در آب هایی که قلیاییت بالایی دارند، عدم آلودگی آب ناشی از تراوش سیلیس از بستر است که موضوع مهمی در تصفیه آب صنعتی است.نظر به تفاوت در کیفیت منابع آبی سطحی در کشور، بیشترین غلظت سیلیکا در آبهای سطحی دراستان آذربایجان شرقی شهر تبریز دیده شده است.

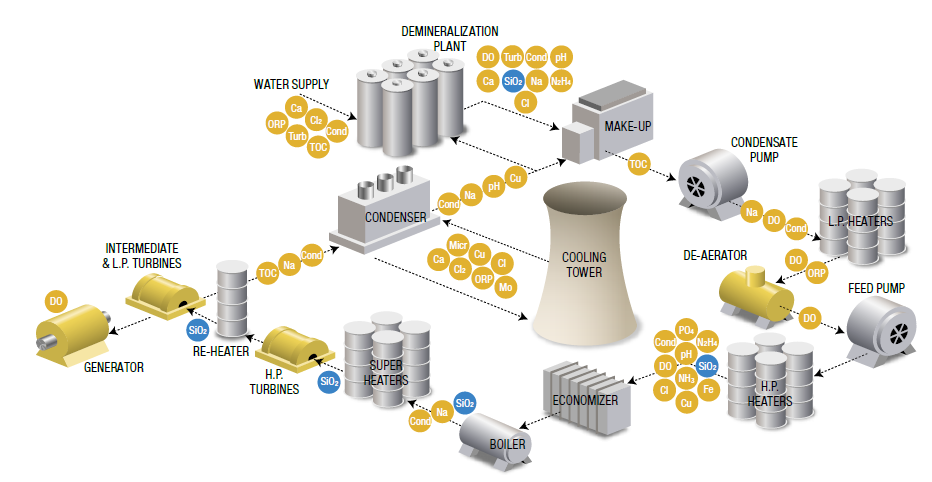

حذف سیلیس از بخار آب بویلر

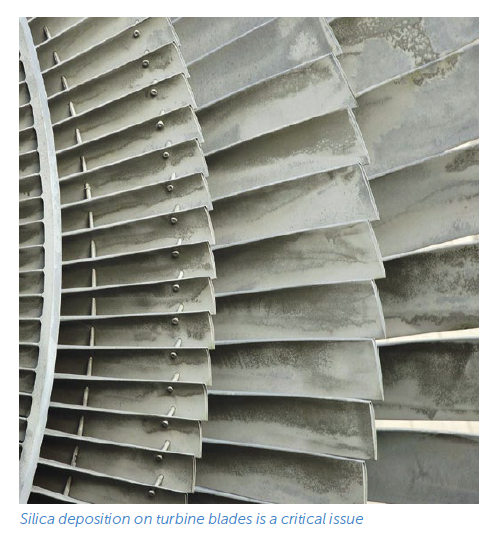

حضور سیلیکا در تصفیه آب شرب در کنار دیگر آلاینده های موجود در آب موضوع چالش برانگیزی نیست. ولی در تصفیه آب صنعتی خصوصاً در نیروگاه های بخار، مشکل رسوبگذاری سیلیکا بر روی توربین از مهم ترین مشکلات بهره برداری به شمار می رود.

ترسیب سیلیکا علاوه بر بروز خسارت بر روی پره توربین و هزینه های گزاف تمیزکاری آن منجر به افت بازدهی نیروگاه خواهد شد. این کاهش بازدهی علاوه بر ایجاد خسارت بر روی توربین، به دلیل کاهش ضریب انتقال حرارت ناشی از رسوب گرفتگی سطوح، بروز خوردگی، کم شدن دبی جریان به دلیل رسوب گرفتگی درون لوله و کاهش سایز لوله های انتقال انرژی است.

لازم به ذکر است که در ضخامت یکسان از رسوب های مختلف بر روی سطوح انتقال حرارت مانند اکسید آلومینیم، سولفات کلسیم، کربنات کلسیم و سیلیکا، بیشترین مقاومت حرارتی و افت ضریب انتقال حرارت کلی، مربوط به رسوب سیلیکا است.

کنترل غلظت سیلیس در بخار آب خروجی از بویلر به دلیل پتانسیل بالای رسوب گذاری سیلیس روی پره های توربین، لوله و اتصالات بسیار حایز اهمیت است. وجود سیلیکا در بخار خروجی از بویلر می تواند ناشی از پدیده های زیر باشد:

- کارکرد ناصحیح بویلر بدلیل پدیده فومینگ (وجود کف پایدار)

- مرطوب بودن بخار بدلیل حمل قطرات آب توسط جریان بخار (Hold up)

- تبخیر سیلیکا و ظاهر شدن به فرم محلول در بخار

پژوهش های انجام شده درخصوص تعادل فازی اسیدسیلیسیک نشان میدهد که فشار بخار جزئی سیلیکا در دما و فشار بالا مقدار قابل ملاحظه ای است. این موضوع می تواند منبع قابل توجهی از حضور سیلیکا در فاز بخار و درنتیجه ترسیب آن بر روی توربین و سطوح انتقال حرارت باشد. غلظت سیلیکا در فاز بخار در مقایسه با سایر ترکیبات نشان دهنده این موضوع است که حضور این ماده صرفاً بدلیل حمل قطرات آب توسط بخار نیست. این موضوع خصوصاً در فشارهای بیشتر ازpsi ۸۰۰ و دمای بالاتر از ۴۰۰ درجه فارنهایت به اندازهای است که حضور سیلیکا در بخار را نمیتوان ناشی از حمل قطرات آب درون بویلر دانست. به طور کلی هرچه دما و فشار بالاتر باشد، فشار جزئی سیلیکا در فاز بخار افزایش مییابد.

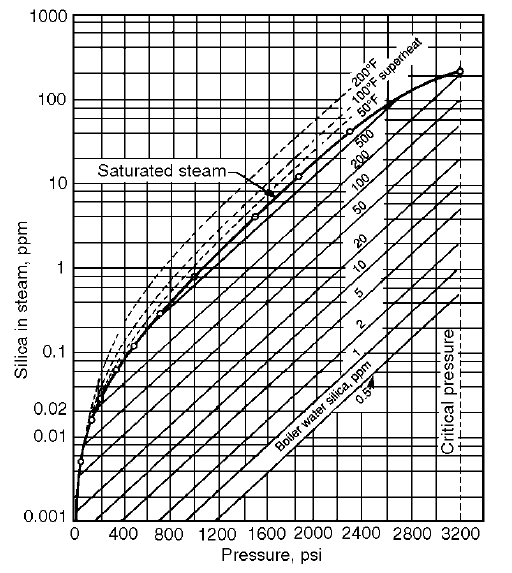

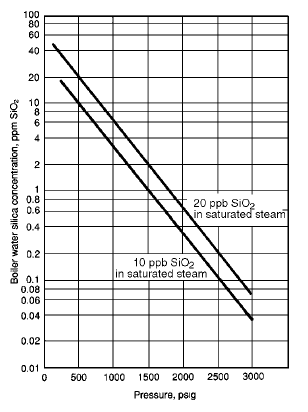

نمودار حلالیت سیلیکا در بخار مطابق نمودار ذیل است:

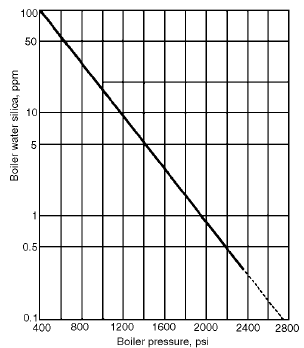

همانطور که از نمودار فوق مشخص است، مقدار سیلیکای ورودی به فاز بخار تابعی از فشار عملکرد بویلر و غلظت سیلیکای درون آب به بویلر است. در غلظت یکسان سیلیکا درون آب بویلر، هرچه فشار بیشتر شود، میزان سیلیکا در بخار افزایش مییابد. این بدان معناست که با افزایش فشار بخار، تمایل انتقال ملکولهای سیلیس از فاز مایع به فاز بخار افزایش پیدا می کند. نمودار زیر تغییرات غلظت سیلیس را در فاز مایع بویلر با فشار نمایش می دهد.

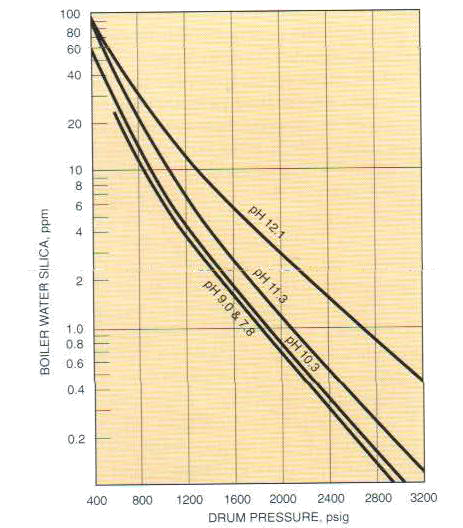

همانطور که در نمودار زیر نشان داده شده است. غلظت سیلیس در فاز مایع بویلر با افزایش فشار کاهش می یابد.

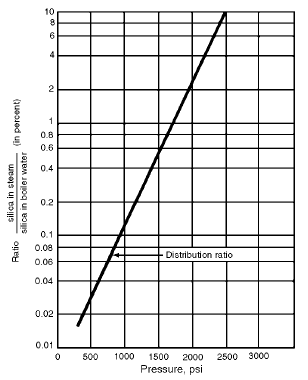

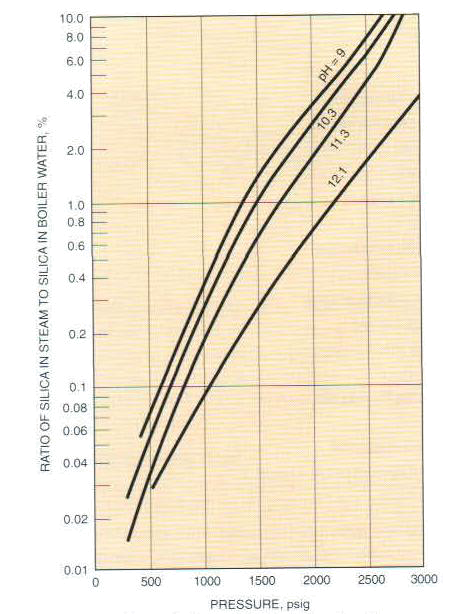

مطابق تعریف، به نسبت غلظت سیلیکا در فاز بخار به غلظت سیلیکا در آب بویلر، نسبت توزیع (Distribution Ratio) میگویند. نمودار زیر نسبت توزیع را فشار بخارهای مختلف نمایش می دهد.

علاوه بر فشاز بخار در بویلر، PH آب بویلر نیز بر غلظت سیلیس در بخار تأثیر گذار است. نمودارهای زیر تغییرات غلظت سیلیس را در فاز بخار و مایع با تغییرات PH نشان می دهد.

نمودار زیر تشان می دهد که هر چه PH آب بویلر کمتر باشد، غلظت سیلیکا در فاز بخار افزایش خواهد یافت.

افزایش غلظت سیلیس در فاز بخار نسبت به مایع تا جایی می تواند ادامه یابد که غلظت سیلیکا در فاز بخار از غلظت سیلیکا در آب درون بویلر بیشتر شود!

شرکت مهندسی فران طراح و تولید کننده آب شیرین کن های صنعتی و تأمین کننده ممبرانهای اصلی FilmTec و رزینهای تبادل یون می باشد.

رسوب سیلیس از بخار در پره های توربین و لوله ها

همانطور که در نمودار بالا نشان داده شد، حلالیت سیلیکا در بخار سوپرهیت نسبت به بخار اشباع بیشتر است. این بدان معناست که با کاهش دما و فشار بخار نسبت به شرایط اشباع، سیلیکای مازاد رسوب خواهد کرد.

جهت جلوگیری از ترسیب سیلیکا روی پره های توربین باید غلظت آن در بخار کم تر از ۰٫۰۲ میلیگرم بر لیتر باشد که کنترل این غلظت مستلزم پایین نگاه داشتن غلظت سیلیکا در آب بویلر است:

حذف سیلیس از آب

هدف اصلی حذف سیلیس از آب از بین بردن پتانسیل رسوب گذاری سیلیس است. فرایندهای حذف سیلیس از آب به فرایندهای انعقاد و لخته سازی، فرایند غشایی اسمز معکوس و فرایند تبادل یونی تقسیم می شوند. انتخاب فرایندهای ترکیبی برای حذف سیلیس نیز برای حصول درصد حذف بالا و ملاحظات اقتصادی انجام می شود. به طور خلاصه فرآیند های مناسب برای کاهش غلظت سیلیکا در آب، متناسب با فشار بویلر در جدول زیر نشان داده شده است:

| فرایند موثر پیشنهادی | غلظت مجاز سیلیکا در آب بویلر (PPM) | فشار بویلر (psig) |

|---|---|---|

| Cold Lime Softening | 2.5 | کمتر از 600 |

| Hot Lime Softening/Ion Exchange | 0.3-1 | 600-800 |

| Only Ion Exchange | 0.005-0.06 | بیش از 2000 |

| Reverse Osmosis | 0.005-0.06 | بیش از 2000 |

حذف سیلیس از آب با فرایند انعقاد

در فرایند انعقاد و لخته سازی، غلظت سیلیس با استفاده از مواد منعقد کننده مناسب از طریق جذب سطحی و ترسیب کاهش پیدا می کند. متغیرهای مختلفی نظیر دما، نوع ماده منعقد کننده، غلظت ماده منعقد کننده، PH و میزان اختلاط بر کارایی فرایند انعقاد و لخته سازی موثر هستند که بهینه سازی این عوامل از طریق آزمون جار دقیق انجام می شود.

آهک، هیدروکسید فریک، سولفات فریک، ترکیبات مختلف منیزیم از جمله مواد منعقد کننده مناسب برای جذب و ترسیب سیلیس به شمار می آیند. در فرآیند آهک زنی سرد و گرم، ترکیب هیدروکسید منیزیم تولید شده، قابلیت بالایی در جذب سطحی سیلیس و جداسازی آن از آب دارد. در عملیات آهک زنی چنانچه غلظت منیزیم هیدروکسید در آب برای جذب سیلیس کافی نباشد، جایگزینی آهک با آهک دولومیتی با درصد اکسید منیزیم بالاتر توصیه می شود.

راهکارهای زیر برای افزایش راندمان جذب و ترسیب می تواند راهگشا باشد:

- افزودن سولفات فریک به فرآیند آهک زنی، به دلیل جذب سیلیکا توسط هیدروکسیدآهن سه ظرفیتی، تأثیر کاهشی خوبی بر روی سیلیکا دارد.

- هیدروکسید منیزیم ظرفیت جذب بسیار زیادی جهت حذف سیلیکا دارد .استفاده از دوغاب هیدروکسید منیزیم در فرآیند انعقاد و لخته سازی و متعاقب آن ته نشینی در کلاریفایر میتواند تأثیر قابل توجهی در حذف سیلیکا داشته باشد.

- هر چه دما بالاتر باشد، حذف سیلیکا در فرآیند ترسیب بهتر انجام خواهد شد.

حذف سیلیس از آب با فرایند اسمز معکوس

اسمز معکوس، فرایند انتقال جرم میان دو محلول با غلظتهای مختلف(آب شور و شیرین) و از غلظت کمتر حلال به سمت غلظت بیشتر حلال با اعمال فشار از طریق غشای نیمه تراوا است.

امروزه فرایند اسمز معکوس، تجاری ترین و اقتصادی ترین فرایند شیرین سازی آبهای شور در دنیا در مقیاس صنعتی است. در این فرایند، آب شور با فشار بالا از غشای نیمه تراوا یا ممبران اسمز معکوس عبور داده می شود. ملکولهای آب به واسطه فشار اعمال شده از محلول آب شور با غلظت پایینترِ ملکولهای آب از طریق غشای نیمه تراوا به سمت آب شیرین با غلظت بالاترِ ملکولهای آب حرکت کرده و آب شیرین می شود.

فرایند اسمز معکوس پتانسیل بسیار بالایی در حذف سیلیس دارد. ولی در تصفیه آب صنعتی با فرایند غشایی، در صورت طراحی نامناسب فرایند ممکن است که سیلیکای کلوئیدی(فرم نامحلول) باعث رسوب گرفتگی و تحمیل هزینههای گزاف به ممبرانهای اسمز معکوس شود. ولی فرم یونی محلول سیلیکا بدون بروز مشکل در فرآیند های غشایی قابل حذف است. به عنوان یک قانون سرانگشتی اگر غلظت سیلیکا در شورابه فرایند اسمز معکوس از ۱۰۰ میلیگرم بر لیتر تجاوز کند، خطر بروز رسوب گرفتگی سیلیکا در فرآیند جدی است و باید برای آن چارهای اندیشیده شود.

نکته جالب توجه اینکه ثبات سیلیکای کلوئیدی(Colloidal Stability) با افزایش TDS آب کاهش می یابد. لذا در مورد آب های دریا با TDS در حدود ۴۵۰۰۰-۳۰۰۰۰ میلیگرم بر لیتر، محتوای سیلیکای موجود، اغلب به فرم محلول بوده و مقدار کلوئیدی آن ناچیز است. لذا در آب شیرین کن دریایی با برداشت مستقیم از دریا اغلب موضوع رسوب گذاری سیلیس محلی از اعراب ندارد.(در برداشت مستقیم از آب های اقیانوس و دریاهای آزاد، معمولاً غلظت سیلیکا در حدود ۲۰ میلیگرم بر لیتر است.)

در برداشت های زیر سطحی آب دریا (Subsurface Intake) علی رغم این که کیفیت آب برداشتی از نظر مواد معلق بهتر از برداشت مستقیم است، محتوای سیلیکای کلوئیدی بدلیل تأثیر آب های زیرزمینی (Brackish Coastal Aquifer) بر کیفیت آب برداشتی، قابلتوجه است. همچنین اگر آب برداشتی از نزدیکی محل اتصال رودخانه به دریا برداشت شود که اغلب حاوی رسوبات آبرفتی است، محتوای سیلیکای کلوئیدی قابلتوجه خواهد بود. شدت تأثیر فولینگ ناشی از سیلیکا در فرایند RO بر پارامتر مختلف فرآیندی به شرح ذیل است:

| Impact on salt passage | Impact on feed pressure to maintain production | Impact on ∆P | Fouling type |

|---|---|---|---|

| Within 3-4 months | Within 1 month | Within 3-4 months | Silica |

یکی از آنتی اسکالانت های مورد استفاده در جلوگیری از رسوب سیلیکا بر روی غشاهای اسمز معکوس، مواد شیمیایی از گروه فسفناتها هستند. درباره رسوب گرفتگی در فرایند های غشایی محتوایی جداگانه در آینده تهیه و ارائه خواهد شد.

حذف سیلیس از آب با فرایند تبادل یون

بهره گیری از ستون تبادل یون در صنعت تصفیه آب قدمتی طولانی دارد. فرایند تبادل یون يك فرایند تبادلي برگشت پذير ميان يون هاي کاتیونی یا آنیونی موجود در فاز مايع و يون هاي موجود در شبکه رزين هاي تبادل يوني پلیمری(گروه عاملی) بدون ايجاد تغيير در ساختار رزین های جامد در مقیاس صنعتی مي باشد.

تماس آب حاوی یون های کاتیونی و آنیونی نظیر ترکیبات محلول سیلیس با سرعت مناسب از روی رزین های تبادل یونی، امکان تبادل یون های کاتیونی و آنیونی را فراهم می کند. یون های نامطلوب توسط رزین ها جذب و یون های با بار مشابه در آب جایگزین می شوند. فرایند مبادله یون تا رسیدن به تعادل یونی با گروه های عاملی رزین ادامه پیدا می کند.

در فرایند تبادل یون حذف سیلیس با بکارگیری رزین های آنیونی در ستونهای تبادل یونی انجام می شود. اما لازم است توجه کنید که در صورتی که سیلیکا به صورت کلوئیدی باشد، رزین آنرا حذف نخواهد کرد. در صورتی مقدار که غلظت سیلیس کلوئیدی بالا باشد، امکان آلوده شدن رزین و مختل کردن عملکرد آن نیز وجود دارد.

- رزین مناسب جهت حذف سدیم سیلیکات از برند معتبر Dupont، رزین آنیونی قویAmbersep 21K XLT است که عملکرد آن غیرانتخابی است و در حضور سایر آنیونها بهسرعت اشباع میشود.

- رزینی که بهصورت انتخابی سیلیکا را از آب حذف می کند در برند معتبرDupont، رزین بارگذاری شده با هیدروکسید فلزی (Metal hydroxide loaded Resin) مدلAmbersep G26H است.