کاربرد اسمز معکوس و فرایند آن که مبتنی بر اصول انتقال جرم از طریق غشای نیمه تراوا است؛ در صنایع مختلف نظیر تصفیه آب، تصفیه فاضلاب، صنایع دارویی و پزشکی کاربرد دارد. وجود دو محلول با غلظتهای مختلف، غشای نیمه تراوا و فشار اسمزی مهمترین عناصر شکل دهنده فرایند اسمز معکوس در کاربردهای مختلف هستند.

امروزه از فرایند اسمز معکوس برای تصفیه آب استفاده می شود؛ فرایند اسمز از لحاظ علمی در سال ۱۷۴۸ به اثبات رسید؛ اما حالت معکوس آن یعنی اسمز معکوس در سال ۱۹۵۰ نمایان شد که در آن نمک از آب دریا حذف شده و آب خالص تولید می شود. اما این رویداد در مقیاس آزمایشگاهی بوده است. در سال ۱۹۷۷ اولین بار از اسمز معکوس برای بهره برداری جهت تامین آب روزانه مورد استفاده قرار گرفت. اسمز معکوس (RO) یک فرآیند غشایی با محوریت فشار می باشد که به طور گسترده ای مورد استفاده قرار گرفته و به عنوان فناوری پیشرو در فرآیند نمک زدایی شناخته می شود. کاربرد اسمز معکوس و فرایند آن که شامل مواد به کار رفته در ساخت غشاء، طراحی فرآیند و بازیابی انرژی، منجر به کاهش هزینه شده است که به نوبه خود باعث مورد توجه قرار گرفتن در کاربرد های تجاری شده است..

توسعه فناوری اسمز معکوس

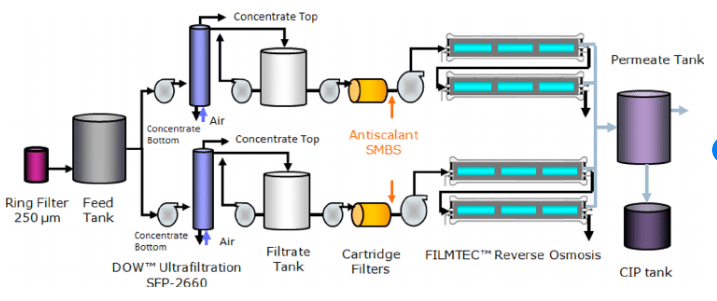

امروزه RO در طیف گسترده ای از واحدهای صنعتی قابل استفاده است. فرایند اسمز معکوس در بخش هایی از صنایع غذایی مانند لبنیات و آب میوه همچنین در آشپزخانه ها، بیمارستان ها، پالایشگاه ها، نیروگاه ها، کارخانه تولید روغن و غیره مورد استفاده قرار می گیرد. در مناطقی که دارای منابع بزرگی از آب طبیعی حاوی آلودگی های مختلف است، می توان از RO برای تولید آب با کیفیت بالا برای تأمین آب شرب مورد نیاز استفاده کرد. فرایند RO برای جداسازی محلول ترکیبات آلی و بازیابی CO2 از استخراج روغن با استفاده از مایع فوق بحرانی نیز مورد بررسی قرار گرفت. در تصفیه فاضلاب نیز به نظر می رسد که استفاده از RO به عنوان آخرین مرحله از تصفیه فاضلاب برای استفاده مجدد از آب و بازیافت عناصر با ارزش، موثر در احیای فاضلاب است.

مهمترین پیشرفت فناوری غشایی در اواخر دهه ۱۹۵۰، هنگامی که برای اولین بار غشایی با مقیاس صنعتی در قالب میکروفیلتراسیون ایجاد شد، به ثبت رسید. با این حال کاربرد صنعتی آن ده سال بعد، هنگامی که لوئب و سوریراجان، غشاء بسیار نازک برای اسمز معکوس (RO)، غشای نامتقارن برای آب شیرین کن دریا را کشف کردند ایجاد شد. سیستم RO اجازه عبور املاح محلول (شامل یون ها با بار منفرد، مانند +Na و -Cl) را از طریق یک غشای نیمه تراوا نمی دهد و اجزای عبوری از این غشا مولکول های آب می باشد.

اسمز معکوس را می توان به عنوان یک فرآیند کنترل نفوذ توصیف کرد که در آن انتقال جرم از طریق غشاهای RO معروف به مکانیسم انتشار محلول کنترل می شود. در مکانیسم انتشار محلول، اجزای نفوذپذیر در مواد غشایی حل می شوند و سپس از طریق غشاء خارج می شوند. غشای RO بسیار آبگریز است. بنابراین آب قادر خواهد بود به آسانی از ساختار پلیمر غشایی عبور کند.

کاربرد اسمز معکوس

نمک زدایی مهمترین کاربرد فرایند اسمز معکوس در دنیای امروز است. نمک زدایی یا شیرین سازی آبهای شور در صنعت به چند بخش تقسیم بندی می شود که ۵۰ % شامل شیرین سازی آب دریا و آب لب شور، ۴۰ % تولید آب با خلوص بالا برای استفاده در بخش های (دارویی-الکترونیکی و صنایع تولید انرژی) و ۱۰ % سیستم ضد عفونی آب های شهری و صنعتی است.

شیرین سازی آب لب شور(Brackish water RO desalination)

مهمترین کاربرد اسمز معکوس در دستگاه های تصفیه آب صنعتی برای کاهش شوری آب است. میزان شوری آب های لب شور در حدود ۲۰۰۰ – ۱۰۰۰۰ میلی گرم بر لیتر که بیان کننده مقدار مواد جامد حل شده در آب (TDS) می باشد. در تصفیه به روش اسمز معکوس فشاری در محدوده( ۱۴ – ۲۱ bar ) برای رسیدن به مقدار ۹۰ درصد دور ریز (Reject) و تولید آب با کمترین میزان شوری در حدود ۵۰۰ میلی گرم بر لیتر مواد جامد حل شده مورد نیاز می باشد که این میزان TDS آب شرب توسط سازمان جهانی WHO پیشنهاد شده است.

شیرین سازی آب دریا(Seawater RO desalination)

با بررسی و آزمایش بر روی نمونه آب دریاها در مناطق مختلف مشخص شده است که میزان شوری آب دریا از لحاظ جغرافیا بنا یافته تاثیر پذیر می باشد و این میزان در محدوده ۳۰۰۰۰ – ۵۰۰۰۰ میلی گرم بر لیتر متفاوت است . برای دست یابی به آب آشامیدنی با کیفیت مناسب از ممبران های مخصوص تصفیه آب دریا با مقدار دور ریز ۹۹٫۳ % با فشار کاری( ۵۰ – ۷۰ bar) استفاده می کنند مقدار هزینه عملیاتی در حدود (۱ – ۱٫۵ دلار آمریکا برای هر مترمکعب تولیدی) در تصفیه روزانه تخمین زده شده است . این بدان معنی است که در صورت نیاز به آب بیش از ۴۰۰۰۰ متر مکعب آب در روز ، این سیستم تصفیه در مقایسه با سایر سیستمها مانند فرآیندهای تبخیر چند مرحله ای قابل رقابت نیست.

تولید آب با خلوص بالا(Ultra pure water)

تولید آب با خلوص بالا یکی از کاربرد اسمز معکوس در صننایع است. در فرایند تولید آب با خلوص بالا، املاح محلول آب به میزان ۱۰ میلی گرم بر لیتر برای استفاده در بخش های الکترونیکی و دارویی کاهش پیدا می کند. مشکل اصلی در این نوع تصفیه ایجاد آلودگی های بیولوژیکی بر روی ممبران می باشد که علت ایجاد مرحله ضدعفونی با استفاده از نور فرابنفش قبل از سیستم اسمز معکوس برای مقابله و جلوگیری از این مشکل می باشد.

تصفیه فاضلاب(Wastewater treatment)

استفاده از سیستم اسمز معکوس در تصفیه فاضلاب همراه با محدودیت هایی از قبیل بالا بودن هزینه عملیاتی و همچنین گرفتگی یا فولینگ بر روی سطح ممبران است. اگرچه امروزه تولید کنندگان معتبر غشاهای اسمز معکوس، ممبرانهای مخصوصی برای تصفیه پساب با مقاومت در برابر فولینگ تولید کرده اند. اگرچه فرایند اسمز معکوس تنها فرایند موجود برای بازچرخانی فاضلاب تصفیه شده برای مصارف شرب است. در مورد فاضلاب صنعتی، از اسمز معکوس در آن دسته از صنایعی استفاده می شود که می توان با پردازش اجزای ارزشمندی که در فرایند تولید قابل بازیافت هستند، کارآیی فرایند را بهبود بخشید برای مثال در صنایع گالوانوپلاستی و رنگ آمیزی برای سازه های فلزی، استفاده ار فرایند اسمز معکوس کاهش مهمی در مصرف آب را نشان می دهد. جدول ذیل برخی از موارد کاربرد اسمز معکوس در فاضلاب آشنا می شویم :

Remarks Target of treatment Wastewater

RO combined with ion-exchange process Make-up water for high pressure steam production Municipal sewage effluent

Integrated MF–RO system Water reclamation Municipal wastewater

Pre-treatment required: fast mixing, coagulation, flocculation and sedimentation

using Fe III, cationic polyelectrolyte and a sanitizing agentPotable water production Municipal wastewater

Integrated MF–RO–UV system. Chlorine is dosed before and after the MF to control

biofouling.Drinking water production Municipal wastewater

Integrated RO–NF–crystallization–high pressure RO system. A 97% water recovery

and ~8.3 kWh/m3 permeate energy consumptionZero discharge Dumpsite leachate

High pressure RO (120 bar) and NF in combination with a controlled crystallization

process. Permeate recovery rates of more than 95%.Purification, discharge Landfill leachate

Pre-treatment: cartridge depth filtration, pH adjustment and UF. Initial copper

concentration of 340 mg/L was reduced to 4 mg/L.Purification, discharge Electroplating wastewater

Combined RO–EDI system. A more than 99% rejection of sugar on RO membrane. [ Sugar recovery Sugary wastewater

A 95% water recovery. Water reuse Wastewater of dairy industry

Integrated microfilter–UF–RO system. Flux of RO is 40 lmh at 30 bar. More than

98% rejection of salts and COD rejection.Water reuse Tannery wastewater

Centrifuge–UF–RO system. COD removal: ~96%; conductivity removal: ~95%;

permeate flux: ~13 lmhWater reuse Olive mill wastewater

کاربرد اسمز معکوس در تغلیظ آب میوه (Juice concentration)

یکی از کاربرد های فرایند اسمز معکوس افزایش غلظت برخی از محلولهای موجود در صنایع غذایی مانند آب میوه است. افزایش غلظت آب میوه به طور سنتی از ۴۰ سال پیش با فرایندهای حرارتی انجام میشده است. با توجه به عملکرد فرایند اسمز معکوس در دمای پایین، مزیتهای متعددی از قبیل جلوگیری از آسیب به مولفه های حساس به دما در آب میوه، کاهش مصرف انرژی و هزینه پایینتر سرمایه گذاری وجود دارد. علاوه بر این ممبران های اسمز معکوس توانایی حفظ طعم و بو در تولید آب میوه با کیفیت بالا را دارا می باشد که در این زمینه، تحقیقات مبنی بر این موضوع می باشد که فرایند اسمز معکوس یک روش بالقوه برای بهبود خاصیت آنتی اکسیدان آب میوه تغلیظ شده می باشد.

مطالعات اولیه بر روی کاربرد اسمز معکوس در زمینه تغلیظ آب میوه های مختلف، به سمت ارزیابی بر عملکرد اسمز معکوس و فاکتور های موثر بر این فرایند هدایت شده است. مطالعات نشان می دهد که ممبران های اسمز معکوس ترکیبات آروماتیک آب میوه را حفظ می کند؛ غشاهای پلی آمیدی شار بالاتر و میزان طعم و مواد مختلفی را در قسمت ( REJECT ) ایجاد می کنند که این پارامتر به شرایط عملیاتی و نوع ممبران های مورد استفاده وابسته است.

کاربرد اسمز معکوس در فرایند تغلیظ آب میوه قبل از بهره برداری از آن بر اساس میزان مصرف انرژی مورد ارزیابی قرار گرفته و میزان مصرف انرژی سیستم های اسمز معکوس–تبخیرکننده ( RO–evaporator ) و (Conventional Evaporator) مورد مقایسه قرار گرفته است. نتایج نشان می دهد که سیستم RO–evaporator نسبت به conventional evaporator به میزان ۳۳ % انرژی کمتری مصرف می کند. فرایند RO قادر به تغلیظ آب میوه در ۲ مرحله می باشد که بسته به نحوه پیکربندی ممبران ها امکان پذیر می باشد.

-

کارایی فرایند اسمز معکوس در تغلیظ آب میوه

با وجود کارایی خوب فرایند اسمز معکوس در صنایع غذایی اما این فرایند دارای محدودیت هایی از قبیل ایجاد فولینگ بر روی ممبران ها، نیازمندی به فشار بالا جهت غلبه بر فشار اسمزی، غیر فعال سازی آنزیم ها در مرحله پیش تصفیه، محدودیت فشار اسمزی ایجاد شده در فرایند تغلیظ و هزینه های عملیاتی جهت جایگزینی ممبران می باشد.

Results Operating conditions Membrane Initial concentration Juice

18 °Brix P = 55 bar

T = 35 °CTubular PA membrane 10 °Brix Onion juice

26 °Brix P = 5.5 bar

T = 40 °CTubular PA membrane 11 °Brix Apple juice

13.6 °Brix P = 25 bar

T = 20 °CSpiral wound PA 5 °Brix Carrot juice

29.2 °Brix P = 60 bar

T = 25 °CPlate-and-frame thin film composite 7.1 °Brix Acerola juice

25.5 °Brix P = 60 bar

T = 22 °CPlate-and-frame thin film composite 6 °Brix Camu-camu juice

36 °Brix

Flux = 28 lmhP = 60 bar

T = 25 °CPlate-and-frame thin film composite 8 °Brix Orange juice

28.6 °Brix P = 60 bar

T = 25 °CTubular PA membrane 16.5 °Brix Blackcurrant juice

28.2 °Brix P = 60 bar

T = 40 °CPlate-and-frame thin film composite 14.7 °Brix Grape juice

30.5 P = 40 bar

T= 25–27 °CPA membrane (pilot plant) 10.9 °Brix Peach juice

28.9 P = 40 bar

T= 25–27 °CPA membrane (pilot plant) 11.9 °Brix Pear juice

حذف الکل از نوشیدنی های تخمیر شده (Dealcoholization of fermented beverage)

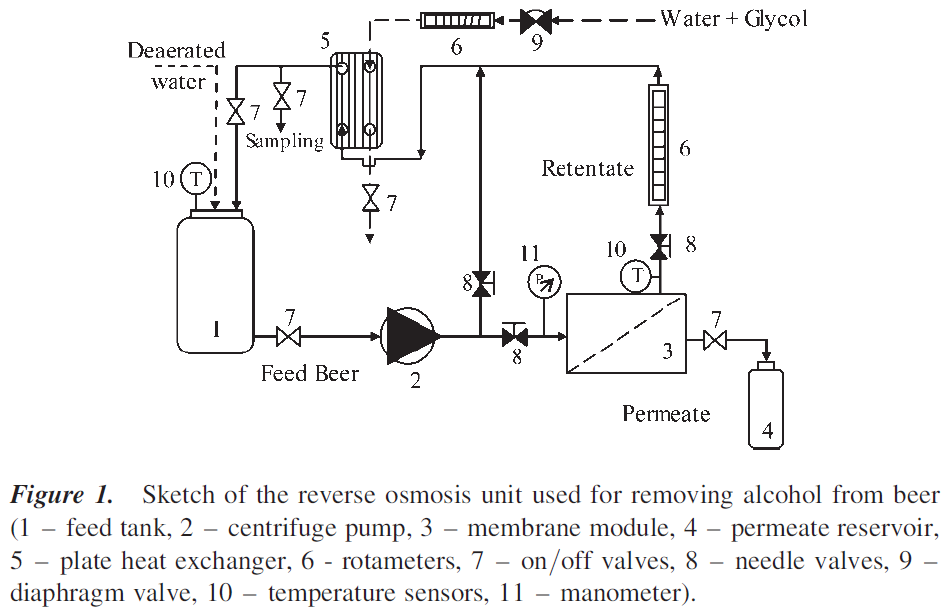

کاربرد اسمز معکوس با توجه به خاصیت انتخاب پذیری نفوذ ذرات با وزن مولکولی کم و توانایی حفظ بسیاری از مولکول ها حین فرایند در دمای پایین، برای جایگزین سازی فرایندهای مختلف حذف الکل با روش های مبتنی بر حرارت ارایه شد. اتانول و آب تحت فشار عملیاتی از قسمت permeate سیستم اسمز معکوس عبور کرده و همچنین مواد نگهدارنده به ویژه طعم دهنده ها و مواد مغذی محصول را حفظ می کند. از مزایای فرایند اسمز معکوس نسبت به تقطیر سنتی کاهش مصرف انرژی، افزایش کیفیت حذف الکل در محصول تولیدی و ایجاد آسیب کمتر به ترکیبات حساس به دما می توان نام برد. لازم به ذکر است که این فرایند در دمای پایین رخ داده و تغییر فاز برای حذف الکل را شامل نمی شود.

برخی از محققان میزان بازدهی فرایند اسمز معکوس را حین کلر زدایی آب جو با استفاده از ممبران های مختلف از جنس های سلولز استات و پلی آمید مورد بررسی و مقایسه قرار دادند؛ که با بررسی مطالعات در این زمینه دریافتند که ممبران های سلولز استات میزان شار بالایی از جریان تصفیه شده و مقدار کمی از اتانول در قسمت reject را ارایه می دهد. ثابت شده است که فرایند اسمز معکوس برای از بین بردن مقدار اتانول از آب جو به کمتر از ۰٫۵ % با وجود بسیاری از ترکیبات آروماتیک موثر خواهد بود. در همین حال کمترین میزان حذف اتانول ۳٫۶ % در شرایط فشار عملیاتی ۲۰ bar، در دمای ۵ درجه سانتی گراد و مقدار ۷ لیتر بر سرعت جریان ورودی بر حسب دقیقه است.

-

کارایی اسمز معکوس در فرایند حذف الکل

حذف اتانول از نوشیدنی هایی مانند (آبجو، شراب و… ) با استفاده از فرایند اسمز معکوس شامل گزارش های متعددی می باشد که نتیجه این مطالعات نشان می دهد، فرایند اسمز معکوس قابلیت حذف الکل از نوشیدنی ها را بدون تغییر در طعم و کیفیت آن ها دارا می باشد. این فرایند برای حذف محتوای الکلی کمتر از ۰٫۴۵% امکان پذیر نیست و باید توجه داشت که در شرایط فشار عملیاتی ۴۵ bar میزان ترکیبات اصلی و کربوهیدرات موجود در محصول تولیدی کاهش پیدا کرده و برای حل این موضوع رقیق کردن محلول الکلی اولیه را پیشنهاد می کنند.

Cf RE Cp Qf T P C0 Operation Beverage Membrane

0.5

0.6

0.5

0.5-

-

-

--

-

-

-0.34

0.34

0.34

0.340

0

0

035

40

45

505.5

5.5

5.5

5.5Continuous Home-made alcoholic beverage Renew spiral wound membrane, no available

information of the material

-

-

-

-63.0

29.6

58.1

602.03

3.84

2.29

2.167.22

1.96

7.22

7.225

10

20

640

40

40

205.49

5.45

5.47

5.40Diafiltration, 180 min Beer Cellulose acetate, DSS-CA995P, Alfa Laval

-

-

-

-

-

-

3.6

7.59

10.61

8.56

7.58

6.295.09

4.87

4.72

4.81

4.88

4.927

7

7

7

7

75

5

5

10

15

2020

30

40

40

40

405.28

5.27

5.28

5.26

5.28

5.25Diafiltration, 120 min. Beer Cellulose acetate, DSS-CA995P, Alfa Laval

8.4 2.5 11.6 2 30 16 12 Semi-continuous, 150 min Red wine Cellulose acetate, CA995PE

- 36 - - 15 29 12 Batch With model wine Osmonics — SE

C0 = غلظت الکل اولیه (%v/v)

P= فشار ورودی (bar)

T= دما (°C)

Qf= مقدار جریان ورودی (L/min)

Cp= غلظت الکل داخل جریان تصفیه شده (%v/v)

RE= میزان درصد اتانول حذف شده (%)

Cf= غلظت الکل در محصول نهایی (%v/v)

prepared by: Seyed Ahmad Mohamadi