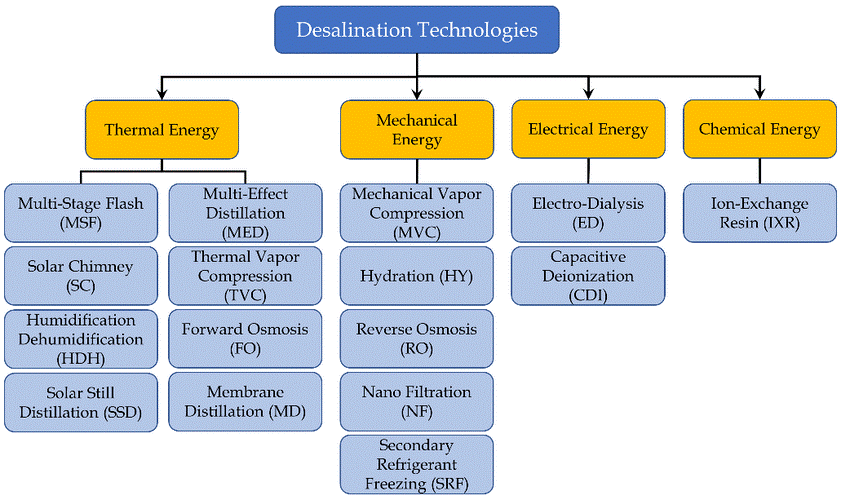

روشهای شیرین سازی آب دریا و آبهای شور به چهار گروه فرایندهای مبتنی بر انرژی حرارتی، انرزی مکانیکی، انرژی الکتریکی و انرژی شیمیایی تقسیم می شوند. هر یک از چهار روش فوق فرایندهای متنوع دیگری را در خود جای می دهد. هر یکی از فرایندهای شیرین سازی آب دریا مزایا و معایب مختلفی نسبت به یکدیگر دارند که کاربردهای آنها را از یکدیگر متمایز می کند. هم اکنون اقتصادی ترین روش شیرین سازی آب دریا، فرایند غشایی بر پایه فرایند اسمز معکوس است.

یکی از راهکارهای تأمین آب شرب، کشاورزی و صنعتی برای شهرهای ساحلی و یا نزدیک به ساحل، استفاده از فناوری نمک زدایی در شیرین سازی آب دریا است. در طی سی سال گذشته فناوری نمک زدایی آب دریا و آب های لب شور(Brackish Water) با شیب بسیار تندی گسترش یافته است. نیاز به تأمین منابع آب شرب، صنعتی و کشاورزی به صورت پایدار خصوصاً در مناطقی با اقلیم خشک و کم برخوردار از منابع آب شیرین، به کارگیری فناوری نمک زدایی و شیرینسازی آب های شور را اجتناب ناپذیر نموده است. امروزه میزان تولید آب شیرین با استفاده از فناوری نمک زدایی به بیش از ۱۰۰ میلیون مترمکعب در سال رسیده است.

علی رغم پیشرفت های بهداشتی و توسعه زیرساخت های شهری، کماکان ۲٫۲ میلیارد نفر در دنیا با کمبود منابع آب شرب بهداشتی مواجه اند و از این بین، ۷۸۵ میلیون نفر اساساً به آب شرب بهداشتی دسترسی ندارند.

بنا بر آمار، جمعیتی بالغ بر ۶۸۰ میلیون نفر در دنیا در مناطق ساحلی زندگی می کنند و تا سال ۲۰۵۰ میلادی این جمعیت به بیشاز یک میلیارد نفر خواهد رسید. همچنین جمعیتی بالغ بر ۲/۴ میلیارد نفر در دنیا در فاصله کم تر از ۱۰۰ کیلومتر از ساحل اسکان یافته اند. جمعیت مستقر در جزایر دنیا نیز مطابق با آمار سال ۲۰۱۵ میلادی سازمان ملل متحد در حدود ۶۵ میلیون نفر برآورد شدهاست. مطابق با آمار سازمان ملل متحد در سال ۲۰۲۰ میلادی، ۴۴ درصد جمعیت دنیا در فاصله تا ۱۵۰ کیلومتری از ساحل دریاها و اقیانوس ها استقرار یافته اند.

بنا بر گزارش سازمان غذا و کشاورزی سازمان ملل (FAO) در سال ۲۰۱۳ ، میزان رشد مصرف آب در سال های اخیر در حدود دو برابر نرخ رشد جمعیت بوده است که دلیل این موضوع، پیشرفت های صنعتی و افزایش سطح استاندارد های بهداشتی است.

همگی آمارهای فوق، گویای اهمیت انکارناپذیر فناوری نمک زدایی در تأمین آب شرب سالم، کشاورزی و صنعتی به عنوان منبع پایدار و متناسب با نرخ رشد جمعیت و پیشرفتهای صنعتی است.

راههای جبران کمبود آب

کمبود آب معمولاً به حالتی اطلاق می شود که میزان رواناب در دسترس برای استفاده به ازای هر نفر در سال کمتر از ۱۰۰۰ متر مکعب باشد. رشد شدید جمعیت از یک سو و افزایش میزان مهاجرت از روستاها به شهرها به این کمبود منابع آب بیشتر دامن میزند.

راهکارهای متنوعی جهت کنترل و رفع کمبود آب در دنیا مطرح شده است که اهم آن به شرح ذیل است:

- صرفهجویی: افزایش بهره وری در بخش کشاورزی و صنعتی، جلوگیری و کاهش میزان نشتی از خطوط انتقال و شبکه توزیع آب،

- انتقال آب: پمپاژ و خطوط لوله طولانی جهت انتقال آب از مناطق برخوردار به مناطق کم برخوردار که هزینه های سرمایه گذاری اولیه و بهره برداری از آن بالاست.

- آبخیزداری: جمع آوری و ذخیره آب های روان سطحی در فصل های پر بارش جهت استفاده در فصول خشک،

- بازیافت آب: باز چرخانی و مصرف مجدد آب با تصفیه فاضلاب های صنعتی و شهری در بخش های صنعت و کشاورزی،

- شیرین سازی آبهای شور: شیرینسازی آب های لب شور، آب دریا و فاضلابهای تصفیه شده جهت استحصال آب شرب، صنعتی و کشاورزی،

شرکت فران، طراح و تولید کننده آب شیرین کن های صنعتی و وارد کننده ممبرانهای اصلی Filmtec و رزینهای تبادل یون Dupont از مبادی اصلی می باشد.

روشهای شیرین سازی آب دریا

روشهای شیرین سازی آب دریا و آبهای شور به چهار گروه فرایندهای مبتنی بر انرژی حرارتی، انرزی مکانیکی، انرژی الکتریکی و انرژی شیمیایی تقسیم می شود. روشهای مبتنی بر انرژی حرارتی شامل MED, MSF, MD و غیره براساس تبخیر آب دریا و معیان مجدد آن طراحی می شوند. روشهای مبتنی بر انرژی مکانیکی مانند اسمز معکوس و نانوفیلتراسیون براساس اعمال فشار مکانیکی آب دریا را به آب شیرین تبدیل می کند. شیرین سازی آب دریا بر پایه انرژی الکتریکی مانند فرایند الکترودیالیز براساس اختلاف پتانسیل الکتروشیمیایی یوتهای محلول بر آب انجام می شود. فرایند تبادل یون به عنوان چهارمین روش شیرین سازی آب دریا مبتنی بر مبادله یونهای عامل شوری با یونهای هیدروژن و هیدروکسید است.

روشهای شیرین سازی آب دریا براساس منبع انرژی مورد استفاده مطابق با نمودار ذیل تقسیمبندی میگردد:

فرایندهای غشایی شیرین سازی آبهای شور

همانطور که در نمودار طبقه بندی انواع فرایندهای شیرین سازی آب دریا نشان داده شده است. روشهای شیرین سازی آب دریا متنوع هستند. ولی روشهای تجاری و اقتصادی

شیرین سازی آب دریا به دو دسته حرارتی و غشایی قابل تقسیم است. فناوریهای پیش تصفیه و تصفیه غشایی مورد استفاده در شیرین سازی آبهای شور عبارتاند از:

- میکروفیلتراسیون (MF)

- اولترا فیلتراسیون (UF)

- نانو فیلتراسیون (NF)

- اسمز معکوس (RO)

- الکترودیالیز (ED)

شیرین سازی آب دریا با فرایند اسمز معکوس(Reverse Osmosis):

مهمترین کاربرد فرایند اسمزمعکوس، در شیرین سازی آب دریا و آبهای شور سطحی و زیرسطحی(Brackish) است. ولی امکان بکارگیری فرایند اسمز معکوس با ترکیب یا جایگزینی با فرایندهای دیگر غشایی وابسته به آنالیز آب خام اولیه وجود دارد. به عنوان مثال فرایند نانو فیلتراسیون اغلب در شرایطی که هدف از تصفیه، حذف سختی، مواد آلی طبیعی و یا سولفات است(حذف مولکولها و یون های سایز بزرگ و دو ظرفیتی) بهکارگرفته میشود.

به طور کلی در فناوریهای نمکزدایی غشایی مانند NF، RO هر چه سایز و بار یونی آلاینده بزرگتر باشد، درصد حذف آن در گذر از غشا بیشتر خواهد بود. بهعنوان مثال میزان حذف یون +Ca2 در مقایسه با +Na در این فرآیندها بهمراتب بیشتر و بهعبارتدیگر میزان فرار +Na و ورود آن به بخش آب شیرین در مقایسه با +Ca2 بیشتر است.

فرایندهای میکروفیلتراسیون و اولترافیلتراسیون نیز به عنوان فرایند پیش تصفیه اسمزمعکوس و نانوفیلتراسیون، جهت حذف مواد معلق و کلوئیدی، کدورت، MFI،SDI و ساختارهای پلیمری آلی موجود در آب مورد استفاده قرار میگیرند. این فرایندها با حذف میکروارگانیسمها شامل ویروسها، ژیاردیا و سایر باکتریها، حذف موادمعلق کلوئیدی و جلبکها، آب دریا را قبل از ورود به فرایند اسمز معکوس پالایش می کنند.

جدول ذیل مقایسهای از کاربرد فرایندهای مختلف غشایی را نشان میدهد:

| ED | MF | UF | NF | RO | قابلیت حذف |

| + | NO | NO | -/+ | + | یون های سدیم و کلر |

| + | NO | NO | + | ++ | یون های سولفات و کلسیم |

| ترکیبات آلی | |||||

| - | - | - | + | + | ترکیبات آلی صنعتی |

| -- | - | + | + | ترکیبات آلی طبیعی | |

| NO | + | + | + | + | میکرو ارگانیسم ها |

| NO | -/+ | + | + | + | مواد معلق/کلوئیدی |

مقایسه کارایی فرایندهای غشایی در تصفیه آب و نمک زدایی

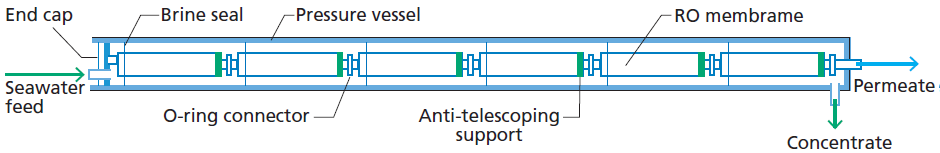

در فرایند اسمز معکوس آب دریا با فشار بالا از ممبران یا غشای نیمه تراوا عبور داده می شود. جریان آب خام ورودی به ممبران به دو جریان آب شیرین و شورابه تقسیم می شود. شکل زیر نحوه استقرار غشاهای اسمز معکوس در یک محفظه تحت فشار (Pressure Vessel) را نمایش میدهد:

شیرین سازی آب دریا با فرایند تقطیر (Distillation):

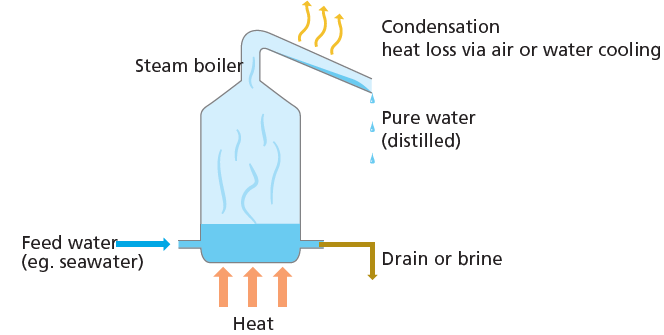

تقطیر آب شور و تولید آب شیرین با میعان بخار حاصل از جوشاندن آب شور، قدیمی ترین روش شیرین سازی آب دریا است که در سال های بسیار دور توسط ملوانان در سفرهای طولانی دریایی بکار گرفته میشده است.

تصویر ساده ای از فرایند تقطیر در شکل زیر نمایشدادهشده است:

این روش از تقطیر ضمن مصرف قابل توجه انرژی در حدود ۲۶۰۰ کیلوژول به ازای هر کیلوگرم آب شیرین تولیدی، راندمان انتقال حرارت بسیار کمی دارد.

دلیل کم بودن راندمان انتقال حرارت در این روش (جوشش استخری، Pool Boiling)، امکان تشکیل یک لایه فیلمی بخار در کف بویلر، حد فاصل بین کف بویلر با توده آب درون آن و کاهش قابل توجه ضریب انتقال حرارت به دلیل پایین بودن ضریب هدایت حرارتی بخار است.

حداقل میزان انرژی مورد نیاز در فرایند تقطیر آب دریا در دمای ۲۵ درجه سانتیگراد در جدول زیر قابلمشاهده است:

| مگاژول بر متر مکعب | کیلووات ساعت بر متر مکعب | ضریب تبدیل |

|---|---|---|

| 2.6 | 0.71 | 0% |

| 3.0 | 0.82 | 25% |

| 3.6 | 0.99 | 50% |

| 4.6 | 1.35 | 75% |

| 11.2 | 3.10 | 100% |

انرژی مصرفی مورد نیاز در فرایند تقطیر به مراتب بیش از فرایند اسمز معکوس است. به عنوان مثال برای افزایش دمای آب به میزان ۱۰ درجه سانتیگراد، ۴٫۲ کیلو ژول بر کیلوگرم انرژی لازم است. گرمای نهان تبخیر آب در دمای ۱۰۰ درجه سانتیگراد برابر با ۲۲۵۶ کیلو ژول بر کیلوگرم است. لذا اگر دمای اولیه آب ۲۵ درجه سانتیگراد باشد، انرژی مورد نیاز برای تبخیر آن در حدود ۲۶۰۰ مگا ژول بر کیلوگرم خواهد شد.

اگر گرمای حاصل از سوختن نفت را ۴۰ مگا ژول بر کیلوگرم و قیمت هر بشکه نفت خام را ۴۰ دلار در نظر بگیریم (۰٫۲۷ دلار به ازای هر کیلوگرم)، هزینه تبخیر هر مترمکعب آب برابر با ۱۷٫۶ دلار خواهد بود که این مقدار در مقایسه با هزینه شیرینسازی آب به روش اسمز معکوس که در حدود ۱ دلار به ازای هر مترمکعب است، تفاوت فاحشی دارد.

از دیگر معایب فرآیند حرارتی شیرین سازی آب، حمل قطرات آب شور توسط بخار و بالا رفتن TDS در آب شیرین تولیدی است. در ۲۵ سال گذشته سه روش تبخیر در فرایند تقطیر حرارتی توسعه یافته است که ذیلاً درباره آنها توضیح داده میشود.

شیرین سازی آّب دریا با فرایند Submerged Tube:

در این روش، آب درون استخر آب شور توسط لولههایی که در آن سیال داغ جریان دارد، به نقطه جوش رسانده میشود. آرایش لولههای داغ میتواند بهصورت مارپیچ (Helical)، منحنی، مستقیم و یا به صورت دسته لوله (Tube Bundle) باشد که در آن، بخار آب میعان یافته تا گرمای لازم برای تبخیر آب درون استخر فراهم گردد.

بدلیل پتانسیل بالای رسوبگذاری در سطح خارجی تیوب ها که عمدتاً ناشی از ترسیب کلسیم کربنات و کلسیم سولفات است، ضریب انتقال حرارت می تواند به میزان قابل ملاحظهای کاهش یابد. لذا این روش بیشتر در ظرفیت های کم و به صورت تک مرحله ای استفاده میشود.

شیرین سازی آب دریا با فرایند تبخیر ناگهانی (Flash):

فرایند تبخیر در خلأ نسبی، در طی پنجاه سال گذشته متداولترین روش در تقطیر حرارتی بوده است. ورود آب دریا به یک محفظه از طریق اوریفیس و کاهش فشار آن به میزانی کمتر از فشار بخار تعادلی آن، میتواند جوشش را به دنبال داشته باشد.

مزیت این روش عدم تماس آب شور با سطوح انتقال حرارت در زمان جوشش است و این موضوع ریسک رسوب گرفتگی را کاهش خواهد داد.

شیرین سازی آب دریا با فرایند فیلم نازک (Thin Film):

در این روش، آب دریا یا آب شور بهصورت یک لایه فیلمی نازک، داخل و یا خارج تیوب ها جریان مییابد. در سمت مخالف، بخار میعان یافته و انرژی حاصل از آن صرف تبخیر آب شور میگردد. لایه فیلمی نازک یا بهصورت ریزشی (Falling Film) و یا بهصورت پاششی (Spray Film) شکل داده میشود.

معمولاً تیوب ها در این فرآیند بهصورت افقی هستند. از معایب این روش، پتانسیل تشکیل رسوب است. جهت تأمین حداکثر ضریب انتقال حرارت در طراحی، معمولاً جنس تیوب ها از آلیاژ مس(Copper Alloy) انتخاب میشود.

انرژی ورودی به واحد تقطیر باید در توازن با انرژی خروجی از آن باشد. منبع تأمین انرژی ورودی، انرژی خورشیدی، انرژی حاصل از میعان بخار و یا آب داغ است. انرژی خروجی از سیستم نیز شامل انرژی تابشی و اتلاف در اجزای سیستم است.

انواع فرایندهای تقطیر در مقیاس صنعتی به شرح ذیل است:

- تبخیر (تقطیر) چند مرحله ای (MED, Multi Effect Evaporation/Distillation) : این فرایند به سه روش Submerged Tube (ST)، تبخیر با تیوب های عمودی (VTE) و تبخیر با تیوبهای افقی (HTE) قابل انجام است.

- تبخیر ناگهانی چند مرحلهای (MSF,Multi Stage Flash)

- فرایند تراکم بخار (VC, Vapor Compression)

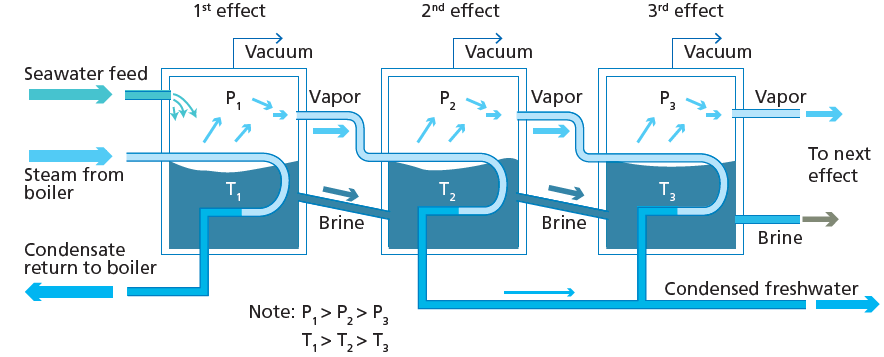

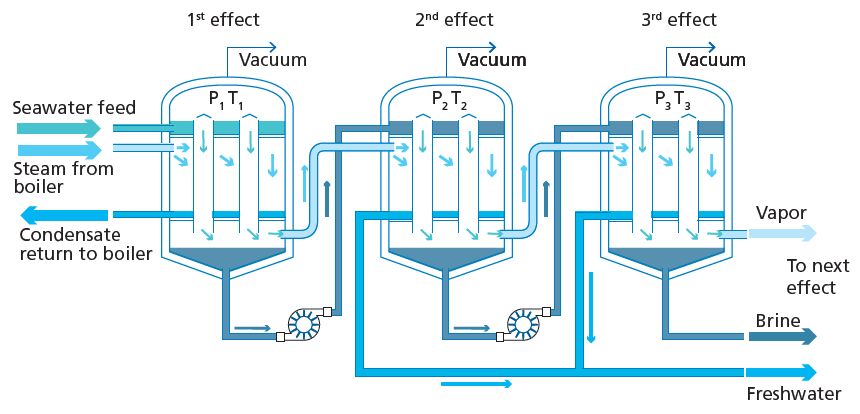

در فرآیند MED بخار تولیدی در هر مرحله صرف گرمایش مرحله بعد میشود. این فرایند بهطور ساده در شکل زیر نمایش داده شده است:

با توجه به شکل فوق و استفاده از بخار تولیدی هر مرحله جهت گرمایش مرحله بعد، مصرف کلی انرژی سیستم به میزان قابل ملاحظهای کاهش خواهد یافت. در حالت تئوری هر مرحله می تواند یک تن آب شیرین به ازای هر تن بخار تولیدی در بویلر تولید کند. در نتیجه در یک فرایند MED سه مرحلهای میتوان انتظار داشت که مقدار سه تن آب شیرین به ازای هر تن بخار تولیدی در بویلر تولید شود. در شرایط واقعی مقدار آب شیرین تولیدی کمتر از میزان تئوری است.

فاکتور اقتصاد یا بهره وری بخار (Steam Economy) بهصورت مقدار آب شیرین تولیدی بهازای مقدار بخار تولیدی در بویلر تعریف میشود. در مقیاس واقعی طراحی، این فاکتور میبایست ۱۰ باشد که به معنای یک فرایند بیشاز ۱۰ مرحلهای است. هرچه تعداد مراحل بیشتر شود، هزینه سرمایهگذاری اولیه افزایش ولی درعوض هزینه مصرف انرژی به ازای هر تن آب شیرین تولیدی کاهش خواهد یافت.

در سال ۱۹۵۸ یک واحد ST به ظرفیت تولید ۱۰٫۰۰۰ متر مکعب بر روز شامل ۵ واحد ۲۰۰۰ متر مکعب بر روز ساخته شد که هر واحد شامل ۶ مرحله بود. این واحد عظیم به مدت ۲۲ سال مورد بهره برداری واقع شده و سپس برچیده شد.

بزرگترین مشکل روش ST پایین بودن راندمان جوشش استخری در مقایسه با سایر روش هاست زیرا در این روش سطح مؤثر انتقال حرارت پایین و نیز پتانسیل رسوب گرفتگی بر جدار بیرونی تیوب ها از سایر روشها بیشتر است. این روش بیشتر در صنایعی که حرارت اتلافی (Waste Heat) دارند اجرا میشود.

روش VTE جهت رفع برخی از مشکلات روش ST توسعه داده شد. راندمان حرارتی در این روش، بیشتر و پتانسیل تشکیل رسوب کمتر است. از معایب این روش پیچیدگی بیشتر تأسیسات و بیشتر بودن حجم لولهکشی های خارجی و پمپ های آن است.

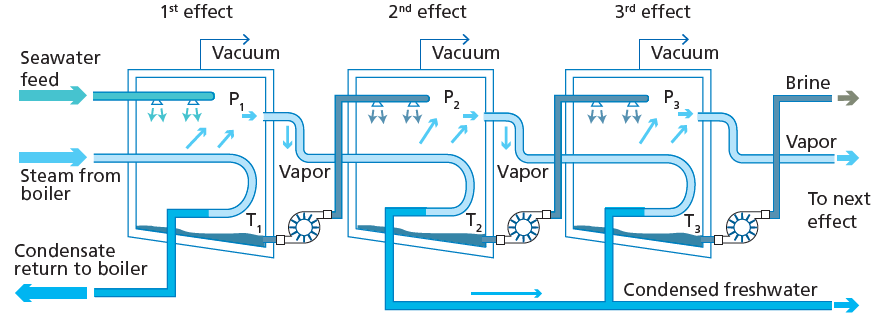

علاوه بر روشهای فوق روش HTE نیز در شیرین سازی آب دریا در فرایندهای حرارتی به کار برده می شود. روش HTE بهطور ساده در شکل زیر نمایش داده شده است. کلیات این روش نیز مشابه با روش VTE است. ولی مشکل تشکیل رسوب و تمیزکاری دوره ای آن در مقایسه با روش VTE ساده تر است.

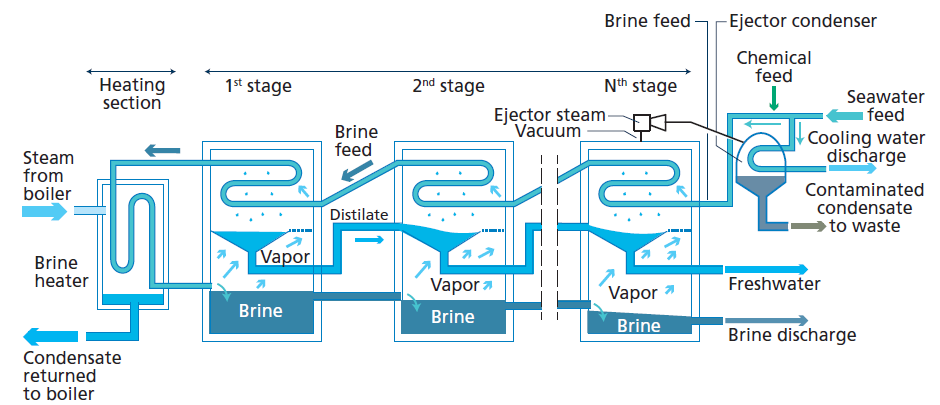

فرایند MSF به عنوان یکی از فرایند پر کاربرد حرارتی در شیرین سازی آب دریا به شمار می آید. کلیات فرایند MSF در شکل زیر نمایش داده شده است. در این روش ابتدا آب خام پیش گرم می شود. با ورود آب به هر مرحله، فرایند گرمایش توسط بخار تولیدی بویلر ادامه می یابد و در هر مرحله فرایند تبخیر ناگهانی (Flash) با کاهش فشار محیط (ایجاد خلأ نسبی) رخ می دهد.

تعداد مراحل در فرایند MSF با توجه به نوع کاربری و نیز راندمان طراحی مورد انتظار متفاوت است. تعداد مراحل معمولاً ۲۰ تا ۵۰ و فاکتور اقتصاد (بهره وری) بخار (Staem Economy) در بازهی ۶ تا ۱۲ در نظر گرفته میشود.

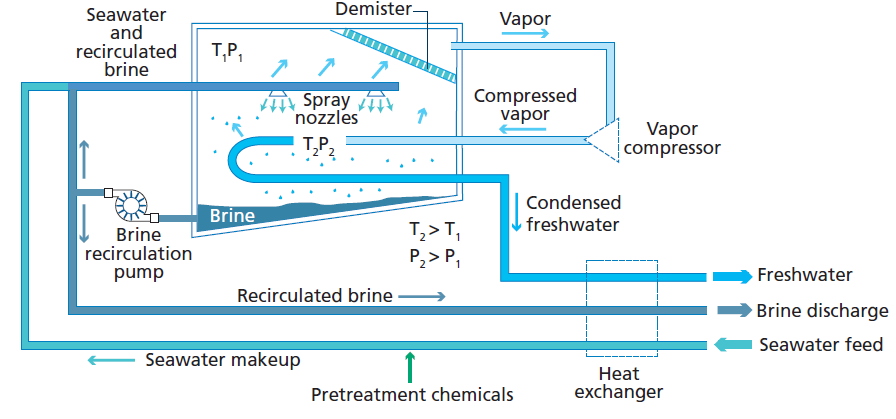

فرایند تراکم بخار (VC, Vaper Compression) اساساً متفاوت از سایر روش هاست. زیرا در آن از گرمایش خارجی برای تبخیر استفاده نمی شود. در این فرایند بخار توسط کمپرسور فشرده میشود.

هدف از این فشردهسازی بدین شرح است:

- فشرده سازی بخار به منظور بالا بردن دمای میعان

- کاهش فشار بر روی آب خام ورودی و کاهش نقطه جوش

- طراحی فرایند VC هم توسط کمپرسور مکانیکی و هم به وسیله اجکتور بخار قابل انجام است.

مهمترین مشکل فرایند های تقطیری شیرین سازی آب دریا، تشکیل رسوب کلسیم کربنات، کلسیم سولفات و منیزیم هیدروکسید است. این مشکل به دلیل بالا رفتن دمای آب و فوق اشباع شدن نمک های فوق اتفاق می افتد.

جلوگیری از تشکیل رسوب به یکی از سه روش زیر قابلاجرا است:

- کنترل دما

- کنترل PH

- استفاده از افزودنی های شیمیایی مانند سدیم هگزا متافسفات (SHMP) و پلی اکریلیک اسید و…

سهم مصرف انرژی در بهای تمام شده آب شیرین تولیدی

مصرف انرژی یکی از شاخصهای کلیدی انتخب هر فناوری شیرین سازی آب دریا است. در فرایندهای غشایی انرژی مصرفی به صورت انرژی الکتریکی و در فرایندهای حرارتی از انرژی حرارتی سوختهای فسیلی یا انرژی اتلافی استفاده می شود. البته منبع انرژی الکتریکی مورد استفاده در این فرایندهای غشایی میتواند ژنراتورهای دیزلی، گازسوز و توربین گاز باشد.

شایان ذکر است که در فرایند الکترودیالیز مصرف برق متناسب با تعداد یون هایی است که میبایست حذف شود. در سایر فرایند های غشایی (MF, UF, NF, RO) انرژی مصرفی وابسته به فشار مورد نیاز جهت انجام فرایند است.

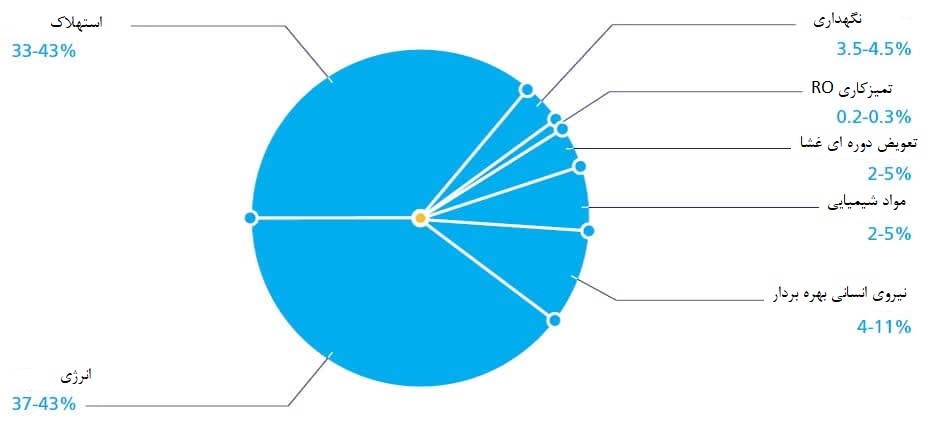

هزینه های تولید در واحدهای اسمز معکوس آب دریا (SWRO) در شکل زیر نمایش داده شده است. همانطور که مشاهده میشود، هزینه مصرف انرژی در این واحد ها در حدود ۴۰ درصد، هزینه استهلاک در حدود ۴۰ درصد، هزینه نیروهای انسانی در حدود ۴ الی ۱۱ درصد، هزینه مصرف مواد شیمیایی در حدود ۲ الی ۶ درصد، هزینه تعویض غشا ها در حدود ۲ الی ۵ درصد، هزینه نگهداری پروژه در حدود ۳/۵ الی ۴/۵ درصد و هزینه تمیزکاری دورهای غشاها در حدود ۰/۲ الی ۰/۳درصد است. هرگونه بهینه سازی در مصرف انرژی، هزینه تمام شده تولید را کاهش خواهد داد. به کارگیری انرژی های تجدیدپذیر علاوه بر کاهش هزینه های مصرف انرژی، آلودگی کمتر را برای محیطزیست به دنبال خواهد داشت.

| هزینه تولید آب شیرین (یورو یا دلار به ازای متر مکعب) | انرژی گرمایی | مصرف انرژی (کیلو وات ساعت به متر مکعب) | فشار (بار) | فناوری |

|---|---|---|---|---|

| - | 0.1-0.2 | آب شرب متعارف | ||

| 0.25-0.50 | الکترودیالیز | |||

| 0.05-0.10 | - | 0.1-0.2 | 0.5-2 | اولترا و میکرو فیلتراسیون |

| 0.15-0.25 | - | 0.3-0.5 | 5-10 | نانو فیلتراسیون |

| 0.25-0.50 | - | 0.5-1.0 | 10-20 | اسمز معکوس آب لب شور |

| 0.50-1.00 | - | 3-4 | 50-90 | اسمز معکوس آب دریا |

| 160 | 1-4 | - | تقطیر | |

| 5-15$ | 0.05-0.1$ | هزینه انرژی |

آمار جهانی واحدهای شیرین سازی آب

در حال حاضر در حدود ۲۱۰۰۰ واحد آب شیرین کن در دنیا در حال بهره برداری است که مجموع ظرفیت آن ها به ۱۰۰ میلیون متر مکعب در روز بالغ میگردد. اگر چه در این آمار، آب شیرین کن های آب لب شور (Brackish) نیز وجود دارد ولی کماکان سهم تولید آب شیرین از منابع آب دریا به مراتب بیشتر و با اهمیت تر است. جدول زیر وضعیت واحدهای آب شیرین کن را در سال ۲۰۲۰ نشان می دهد.

| ظرفیت (متر مکعب در روز) | شرایط عملیاتی واحدها | تعداد واحدها |

| 115.625.178 | کل واحدهای آب شیرین کن | 20.957 |

| 7.193.546 | آب شیرین کن های از مدار خارج | 3.823 |

| 97.305.664 | آب شیرین کن های در حال کار | 16.860 |

| 11.125.968 | آب شیرین کن های در حال ساخت | 274 |

| 108.431.632 | آب شیرین کن های در حال کار و در حال ساخت | 17.134 |

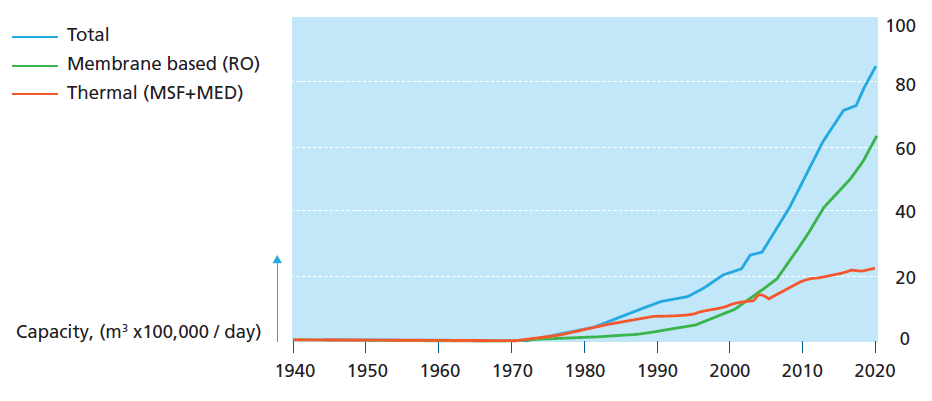

نمودار زیر آمار تاریخی تولید آب شیرین از منابع آب دریا، آب لب شور، فاضلاب های تصفیه شده و آب های تازه را نشان می دهد. همان طور که از این نمودار قابل استنباط است، حدود دو سوم این مقدار با استفاده از فرایند غشایی و الباقی با استفاده از فرایند حرارتی بودهاست. دلیل این موضوع پایین بودن هزینه سرمایهگذاری اولیه فرایند اسمز معکوس و نیز کمتر بودن مصرف انرژی در مقایسه با فرایندهای حرارتی است. (۴-۳ کیلووات ساعت به ازای مترمکعب)

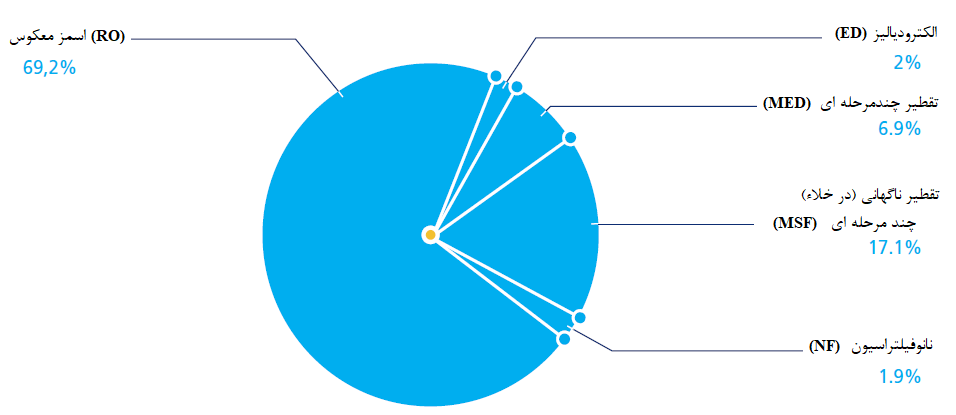

گسترش و توسعه فرایندهای غشایی در شیرین سازی آبهای شور و آب دریا سبب شده است که فناوری غشایی به اولین و مهمترین فناوری مورد استفاده در شیرین سازی آبهای شور در دنیا بدل شود. جدول زیر سهم هر یک از روشهای شیرین سازی آب را در پروژه های آب شیرین کن در دنیا در سال ۲۰۲۰ نشان می دهد.

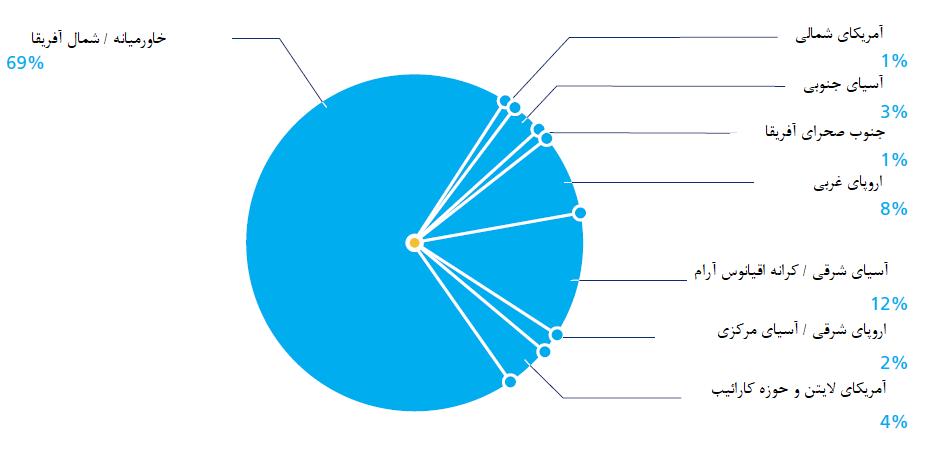

در دو دهه اخیر احداث واحدهای شیرین سازی آبهای شور در منطقه خاورمیانه و شمال آفریقا دارای رشد چشمگیری بوده است. تغییرات اقلیم و کم آبی مهمترین نیروی محرکه احداث آب شیرین کن های صنعتی در این منطقه بوده است. کشورهای حاشیه خلیج فارس نیز مهمترین توسعه دهندگان آب شیرین کن های دریایی در این منطقه بوده اند. پس از منطقه خاورمیانه و شمال آفریقا، کشورهای جنوب شرقی آسیا بیشترین سهم را در احداث واحدهای آب شیرین کن داشته اند. جدول زیر پراکندگی واحدهای آب شیرین کن دریایی را در سال ۲۰۲۰ نشان می دهد.

ملاحظات محیط زیستی روشهای شیرین سازی آب

فرایند شیرین سازی آب خصوصاً در مقیاس بزرگ به دلیل تأثیرات ناشی از مصرف مواد شیمیایی، مصرف انرژی و سایر موضوعات عملیاتی نیازمند ملاحظات دقیق محیط زیستی است. مانند سایر فعالیت های اجتماعی و صنعتی این فرایند نیز دارای تأثیرات قابل توجه بر محیطزیست است. از جمله این تأثیرات میتوان به موارد ذیل اشاره کرد:

- ضایعات جامد (اجزا و قطعات مصرفی مانند غشاهای مستعمل)

- زمین مورد استفاده برای اجرای پروژه

- مصرف انرژی و تولید گازهای گلخانهای (GHGs)

- شورآبه تولیدی

- مواد شیمیایی مصرفی

- آسیب به اکوسیستم دریایی به دلیل آلایندگی و برداشت آب خام (Intake)

راهکارهای پایدار قابل استفاده جهت کاهش اثرات مخرب محیط زیستی درفرایندهای شیرینسازی آب دریا عبارتاند از:

- کاهش و بهینه سازی مصرف مواد شیمیایی، تصفیه کلیه جریانهای شستشوی معکوس و استفاده مجدد از آنها

- جلوگیری از تخلیه رسوبات و حداقل تأثیر مخرب بر منابع خاک

- کاهش مساحت زمین مورد نیاز و کاهش آلودگیهای صوتی

- پایش مصرف انرژی و جایگزینی انرژی فسیلی با انرژی های تجدیدپذیر

- حداکثر بهینه سازی در مصرف انرژی با استفاده از انرژی های هدررفت (Waste Heat Recovery) مانند جذب و بکارگیری انرژی شورابه با استفاده از تجهیزات انرژی ریکاوری

- ملاحظات دقیق محیط زیستی در طراحی و اجرای سازه های برداشت آب خام، جلوگیری از آسیب به اکوسیستم دریایی، تخلیه شورابه در فواصل دور از ساحل با لحاظ نمودن پروتکل های سخت گیرانه جهت اطمینان از عدم بالا رفتن شوری موضعی در محل تخلیه شورابه

برای اطلاعات تکمیلی در مورد روشهای شیرین سازی آبهای شور روی فایل روشهای شیرین سازی آب کلیک کنید.