آب دیونیزه یا آب یون زدایی شده به آبی اطلاق می شود که تقریباً تمامی یون های محلول آن حذف شده باشند. آب دیونیزه محصول فرایندهای یون زدایی است که با روشهای مختلفی انجام می شود. شرکت مهندسی فران طراح وتولید کننده دیونایزرهای صنعتی با فرایندهای اسمز معکوس، تبادل یون و EDI است.

آب دیونیزه با توجه به مشخصات کیفی آن برای کاربردهای مختلف و در صنایع مختلف مورد استفاده قرار میگیرد. صنایع دارویی، تجهیزات پزشکی، تولید تجهیزات الکترونیک، تولید نیمه هادیها و همچنین برای تامین آب مصرفی بویلرها از آب دیونیزه با کیفیت های متفاوت استفاده میکنند.

مشخصات فنی آب دیونیزه

منابع آبی مختلف اعم از آب دریا، آبهای زیر زمینی، آبهای سطحی و آب شهری همگی حاوی مقادیر مختلفی از یونهای محلول هستند. یونهای محلول در آب، اتم ها یا ملکول های بارداری هستند که تشکیل دهنده ترکیبات شیمیایی یا نمک های معدنی موجود در آب می باشند. آب دیونیزه آبی است که عاری از هرگونه یون های مثبت و منفی گوناگون بوده و دارای ویژگی های بسیار مهمی از جمله رسانایی پایین، خلوص بسیار بالا، جلوگیری از تشکیل رسوب، فرسایش و خوردگی در تجهیزات فلزی مهم و … می باشد.

به طور طبیعی با افزایش میزان شوری(Salinity) آب، جرم یا مقدار یون های محلول در آب افزایش می یابد. مجموع جرم یون های محلول در آب با شاخص TDS (Total Dissolved Solid) اندازه گیری می شود. همانطور که در مقالات قبلی به طور تفصیلی بررسی شد، آب دریا TDS بالاتری نسبت به آب های سطحی و آب های زیر زمینی دارد و آب شرب با گوارایی مناسب برای آشامیدن نیز TDS کمتر از ۵۰۰ میلیگرم بر لیتر دارد.

یون های محلول در آب با توجه به بار الکتریکی خود به یون های کاتیونی (بار مثبت) و یون های آنیونی (بار منفی) تقسیم میشوند. یون های کاتیونی و آنیونی با بارهای مختلف مثبت و منفی در آب وجود دارند. جدول زیر برخی از یونهای کاتیونی و آنیونی شاخص موجود در آب را نشان میدهد.

| آنیون ها | کاتیون ها |

|---|---|

| کلریدها (-Cl) | یون کلسیم (++Ca) |

| سولفات ها (--SO4) | یون منیزیم (++Mg) |

| نیترات ها (-NO3) | یون آهن (+++Fe) |

| کربنات ها (--CO3) | یون منگنز (++Mn) |

| سیلیکا (-SiO2) | یون سدیم (+Na) |

| هیدروکسیل (-OH) | یون هیدروژن (+H) |

مهمترین معیار بررسی و تحلیل کیفی آب دیونیزه مقاومت الکتریکی یا هدایت الکتریکی آب است که در ادامه با این دو پارامتر مهم آشنا خواهیم شد.

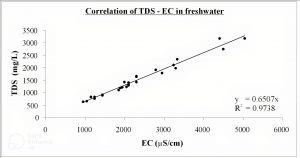

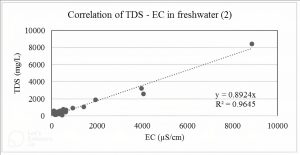

هدایت الکتریکی آب دیونیزه

آب های مختلف اعم از آب دریا، چاه، شهری و غیره هادی جریان الکتریکی با مقادیر مختلف جریان عبوری هستند. جریان الکتریکی از طریق یون های محلول در آب منتقل می شود. با افزایش یون های کاتیونی و آنیونی محلول در آب، حامل های الکترونی افزایش مییابد و در نتیجه هدایت الکتریکی (Conductivity) آب افزایش مییابد. بنابراین افزایش TDS آب به معنای افزایش غلظت یونهای کاتیونی و آنیونی محلول در آب و افزایش هدایت الکتریکی میباشد. رابطه ریاضی میان هدایت الکتریکی و TDS آب برای انواع مختلف آب متفاوت است. نمودارهای زیر تغییرات مربوط به هدایت الکتریکی و TDS را برای دو آب لبشور با کیفیتهای متفاوت را نشان میدهد.

همانطور که در نمودار هدایت الکتریکی- TDS به وضوح مشاهده می شود، شیب مربوط به نمودار برای آبهای با کیفیت مختلف متفاوت است.

هدایت الکتریکی آب با واحد میکرو زیمنس بر سانتیمتر(μS/cm) اندازه گیری و گزارش می شود. هدایت الکتریکی مناسب برای مصارف شرب کمتر از ۷۵۰ میکرو زیمنس بر سانتیمتر است و هدایت الکتریکی آب دریاها بالاتر از ۵۰۰۰۰ میکرو زیمنس بر سانتیمتر است.

آب دیونیزه به دلیل کاهش یونهای محلول در آب، هدایت الکتریکی پایینی دارد و میزان هدایت الکتریکی اندک آن نیز وابسته به کیفیت مورد انتظار آب دیونیزه بوده و کاربرد آن کمتر از پنج، یک و یا حتی کمتر از یک دهم میکرو زیمنس بر سانتیمتر است.

مقاومت الکتریکی آب دیونیزه

مقاومت الکتریکی آب رابطه معکوسی با هدایت الکتریکی آن دارد. این بدان معناست که با کاهش یونهای محلول در آب، هدایت الکتریکی آب کاهش و مقاومت الکتریکی آن افزایش پیدا می کند. از اینرو برای سنجش میزان خلوص آب دیونیزه از مقاومت الکتریکی نیز استفاده می شود. مقاومت الکتریکی آب با واحد مگا اهم بر سانتمیتر اندازه گیری می شود. هر مگا اهم معادل یک میلیون اهم است.

مقاومت الکتریکی آب دیونیزه وابسته به کیفیت مورد انتظار و کاربرد آن بیشتر از نیم، پانزده یا حتی بیشتر ۱۸ مگا اهم بر سانتیمتر میباشد. جدول زیر تغییرات هدایت و مقاومت الکتریکی را با توجه به تغییرات TDS آب نشان میدهد.

| مقاومت الکتریکی (مگا اهم بر سانتیمتر) | هدایت الکتریکی (میکرو زیمنس بر سانتی متر) | سدیم کلراید (ppm) | TDS بر حسب کلسیم کربنات (ppm) |

|---|---|---|---|

| 0.00026 | 3860 | 2000 | 1700 |

| 0.00034 | 2930 | 1500 | 1275 |

| 0.00050 | 1990 | 1000 | 850 |

| 0.00099 | 1020 | 500 | 425 |

| 0.0024 | 415 | 200 | 170 |

| 0.0032 | 315 | 150 | 127.5 |

| 0.0048 | 210 | 100 | 85 |

| 0.0095 | 105 | 50 | 42.5 |

| 0.023 | 42.7 | 20 | 17 |

| 0.031 | 32.1 | 15 | 12.7 |

| 0.047 | 21.4 | 10 | 8.5 |

| 0.093 | 10.8 | 5 | 4.25 |

| 0.23 | 4.35 | 2 | 1.7 |

| 0.3 | 3.28 | 1.5 | 1.27 |

| 0.45 | 2.21 | 1 | 0.85 |

| 0.88 | 1.18 | 0.5 | 0.42 |

| 2.05 | 0.49 | 0.2 | 0.17 |

| 2.65 | 0.38 | 0.15 | 0.13 |

| 3.70 | 0.27 | 0.1 | 0.085 |

فرایندهای تولید آب دیونیزه

انتخاب فرایند تولید آب دیونیزه به کیفیت آب خام و کیفیت مورد نیاز برای آب دیونیزه بستگی دارد اما به طور کلی فرایند تولید آب دیونیزه به سه بخش پیش تصفیه، تصفیه و تصفیه نهایی (پولیش) تقسیم می شود.

بخش پیش تصفیه عمدتأ جهت حذف ذرات معلق نامحلول و آلودگی های بیولوژیکی آب خام پیش بینی میشود. بخش اصلی تصفیه عمدتاً معطوف به کاهش یون های محلول در آب و TDS آب می باشد. در بسیاری کاربردها برای کاهش یونهای محلول در آب از طریق فرایندهای تبادل یون (Ion Exchange) و اسمز معکوس(Reverse osmosis) انجام میشود که انتخاب هر یک از این فرایندها وابسته به ظرفیت دستگاه دیونایزر، TDS آب، هزینه های سرمایه گذاری اولیه و هزینه های بهره برداری است.

در نهایت کیفیت آب خروجی از بخش تصفیه میانی در بخش پولیشنگ (تصفیه نهایی) به معیارهای کیفی آب دیونیزه نزدیک میشود. همانطور که گفته شد مهمترین معیار پذیرش کیفی آب دیونیزه یا آب یون زدایی مقاومت الکتریکی یا هدایت الکتریکی آب است.

فرایند اسمز معکوس

امروزه فرایند اسمز معکوس به عنوان اقتصادی ترین فرایند جهت شیرین سازی و نمک زدایی از آبهای شور شناخته می شود. از نظر علمی فرایند انتقال جرم میان دو محلول با غلظتهای مختلف و از غلظت کمتر به غلظت بیشتر با اعمال فشار از طریق غشای نیمه تراوا را اسمز معکوس مینامند. اسمز معکوس در جهت عکس فرایند اسمز طبیعی بوده که به صورت طبیعی تمایل به مساوی کردن غلظت حلال در دو محلول طرفین غشای نیمه تراوا را دارد.

طراحی و ساخت آب شیرین کن صنعتی با فرایند اسمز معکوس براساس کیفیت آب خام ورودی و خروجی انجام گرفته و طراحی پیش تصفیه این فرایند براساس آنالیز فیزیکی، باکتریایی و بیولوژیکی آب خام ورودی انجام می شود. دستیابی به طول عمر بهینه ممبران های اسمز معکوس، نیازمند بکارگیری پیش تصفیه مناسب برای حذف ذرات معلق نامحلول، روغن و آلودگی های بیولوژیکی است. در صورت عدم پیش بینی واحد پیش تصفیه مناسب یا عدم کارایی آن، ممبران های اسمز معکوس در معرض خطر فولینگ، رسوب گرفتگی یا گرفتگی های آلی یا بیولوژیکی قرار می گیرند. بنابراین هدف اصلی سیستم پیش تصفیه، کاهش عوامل ایجاد کننده گرفتگی ممبران در آب خام ورودی نظیر ذرات کلوییدی و ذرات معلق و همچنین جلوگیری از ایجاد رسوبهای شیمیایی و بیولوژیکی جهت دستیابی به شرایط پایدار بهره برداری در غشاهای اسمز معکوس است.

طراحی دستگاه های تولید آب دیونیزه در بخش سیستم RO، متأثر از کیفیت آب خام و آب تولیدی مورد نیاز، دما و شوری آب، به صورت طراحی یکبار گذر یا دوبار گذر انجام می شود. درصورت وجود کیفیت بالای آب خام، استفاده از طراحی یکبار گذر جهت دستیابی به کیفیت مورد نیاز برای ورود به مرحله تصفیه نهایی (پولیش) کفایت می کند.

فرایند مبادله یونی

فرایند مبادله يوني(Ion Exchange)، به فرآيند تبادل برگشت پذير يونهاي موجود در فاز مايع و يونهاي فاز جامد (رزين هاي تبادل يوني) بدون ايجاد تغيير در ساختار رزین های جامد گفته می شود. جداسازی كاتيون ها و آنيون هاي موجود در آب به طور همزمان (یا مجزا) به وسيله مخلوطي از رزين تبادلي يوني كاتيوني و آنیونی(رزین میکس بد) در يك مخزن انجام مي پذیرد.

اگرچه از نظر تئوری تولید آب دیونیزه با هدایت الکتریکی کمتر از ۵ تا ۱۰ میکروزیمنس بر سانتیمتر توسط عبور آب از دو ستون کاتیونی و آنیونی میسر است. ولی به دلیل ماهیت برگشت پذیر بودن واکنشهای تبادل یون، دستیابی به آب با هدایت الکتریکی کمتر از ۵ میکروزیمنس بر سانتیمتر توسط دو ستون مجزای کاتیونی و آنیونی امکان پذیر نمی باشد. از اینرو برای تولید آب دیونیزه یا آب فوق خالص ، استفاده از ستون رزینی بستر مختلط با رزین میکس بد اجتناب ناپذیر است.

هدف فرایند مبادله یونی

هدف اصلی از بکارگیری فرایند تبادل یونی کاهش یونهای محلول (TDS) یا هدایت الکتریکی آب تا میزان مشخص برای مصارف صنعتی، دارویی یا آزمایشگاهی است. البته از این فرایند برای جداسازی یونهای کاتیونی و آنیونی به صورت مجزا هم استفاده میشود. به عنوان نمونه در ستونهای تبادل یونی سختیگیر، هدف اصلی فرایند جداسازی، یونهای کلسیم و منیزیم به عنوان یونهای کاتیونی عامل سختی است.

شرکت دانش بنیان مهندسی فران، طراح و تولید کننده آب شیرین کن صنعتی و دیونایزرهای صنعتی با فرایند تبادل یون، برای تولید آب دیونیزه براساس شاخص های اساسی طراحی، آنالیز آب خام و مشخصات کیفی رزین ها می باشد.

مهمترین مراحل طراحی دیونایزرهای تبادل یونی عبارتند از:

- محاسبه میزان اکیوالان یونهای هدف

- انتخاب رزین (های) مناسب در فرایند یون زدایی از تولیدکنندگان معتبر جهانی

- محاسبه حجم رزین مصرفی با استفاده از نرم افزارهای طراحی

- شبیه سازی عمق بستر براساس ساختار دیونایزر و نوع رزین

- محاسبه قطر دیونایزر با استفاده از میزان دبی ورودی به بستر و سرعت خطی

- طراحی مکانیکی مخزن دیونایزر

ظرفیت مبادله یون رزین ها در اثنای عملیات مبادله یون تدریجاً کاهش پیدا میکند. در صورت اشباع شدن رزین ها، انجام فرایند احیای رزینها اجتناب ناپذیر است. عملیات احیا با مواد شیمایی متناسب با رزین انجام میشود. نوع، غلظت و مقدار مواد شیمیایی مصرف شده در این فرایند وابسته به نوع و حجم رزین به کار رفته در دیونایزر است.

عملیات احیای رزینهای تبادل یونی نیازمند طراحی فرایند متناسب با شرایط عملیاتی است. طراحی چرخه فرایندی احیای رزین شامل عملیات شستشوی معکوس بستر رزینی، شستشوی شیمیایی و فلاشینگ با توجه به زمان بندی عملیات احیا، نوع رزین ها و محلول شیمیایی انجام میشود.

فرایند یون زدایی الکتریکی (EDI)

الکترودیالیز یا همان فرایند یون زدایی الکتریکی (Electrode Deionization) فرایندیست که منجر به جداسازی یونها از محلول از طریق غشای نیمه تراوا در بستر میدان الکتریکی میشود که این فرایند قدمتی طولانی در کاربردهای نمک زدایی و شیرین سازی آبهای شور دارد اما توانایی این فرایند در کاهش یونهای محلول محدود بوده و امکان تولید آب دیونیزه را ندارد.

این فرایند حاصل ترکیب فرایندهای الکترودیالیز و تبادل یون توسط رزین با هدف ترکیب مزایای هر دو روش میباشد. در فرایند یون زدایی الکتریکی، جداسازی یونهای محلول از طریق مبادله با رزینهای تبادل یونی انجام میشود اما احیای رزینهای تبادل یونی از طریق جریان الکتریکی مستقیم (DC) صورت می پذیرد.

بخش های اصلی EDI

بخش های اصلی سیستم یون زدایی الکتریکی شامل رزینهای کاتیونی، رزینهای آنیونی، الکترودها (کاتد و آند)، غشاهای جداسازی و مولد جریان الکتریکی مستقیم میباشد. دستگاه های EDI به صورت صفحه ای و استوانه ای توسط شرکتهای مختلف در اقصی نقاط دنیا تولید می شوند.

شرکت مهندسی فران تأمین کننده رزین های تبادل یونی و دستگاه های EDI از شرکت دوپونت برای تولید آب دیونیزه می باشد.

شرکت DuPont به عنوان معتبرترین شرکت کنونی تولید کننده رزین های تبادل یون در سال ۱۸۰۲ در ایالات متحده تأسیس شده و در سده اخیر بر تولید مواد شیمیایی خصوصاً پلیمرها تمرکز داشته است. این شرکت در سال ۲۰۱۷ با شرکت DOW ادغام شده است. پس از این ادغام، شرکت DowDuPont به بزرگترین شرکت تولید کننده مواد شیمیایی در دنیا مبدل گردید و بعد از آن در سال ۲۰۱۹ شرکت DowDuPont به سه شرکت مجزای Corteva ،DOW Inc. (متمرکز بر دانش مواد) و DuPont (متمرکز بر تولید محصولات صنایع از جمله رزینهای تبادل یونی) تقسیم شد.

دستگاه های EDI شرکت دوپونت به صورت spiral wound بوده و مجهز به رزین های تولید شده توسط این شرکت می باشد. طراحی منحصر به فرد این شرکت علاوه بر دستیابی به راندمان بالا، کاهش وزن ماژول و حذف هر گونه نشتی را به دنبال داشته است که از مزایای قابل توجه آن نسبت به دیگر شرکت های تولید کننده است.

دستگاه تولید آب دیونیزه

دستگاه تولید آب دیونیزه به منظور یون زدایی از آب و تولید آب دمین با هدایت الکتریکی پایین جهت بکارگیری در صنایع دارویی و کاربردهای صنعتی طراحی و تولید می شود. شرکت مهندسی فران دستگاه های تولید آب دیونیزه را با استفاده نرم افزارهای تخصصی در حوزه فرایند و مکانیک طراحی می کند. فرایند تولید نیز میتنی بر استاندارهای بین المللی در کارخانه شرکت فران انجام می شود.

طراحی فرایند و قیمت سیستم های تولید آب دیونیزه وابسته به ظرفیت، کیفیت آب خام، خلوص آب دیونیزه و برند تجهیزات می باشد. دستگاه تولید آب دیونیزه از دو یا سه بخش اصلی تشکیل شده است. بخش اول واحد، سیستم پیش تصفیه جهت جداسازی ذرات معلق نامحلول و کدورت آب خام است. در بخش دوم فرایند، هدایت الکتریکی آب با فرایند اسمز معکوس در یک مرحله یا دو مرحله به مقدار قابل توجهی کاهش می یابد. در صورت نیاز به دستیابی به آب دیونیزه با مقاومت الکتریکی بالا، فرایندهای مبتنی بر تبادل یون نظیر ستونهای تبادل یونی بستر مختلط یا فرایند تبادل یونی الکتریکی در تصفیه نهایی استفاده می شود.

شرکت مهندسی فران طراح و تولید کننده واحدهای تولید آب دیونیزه و آب فوق خاص برای مصارف دارویی و صنعتی است. در صورت نیاز به کسب اطلاعات بیشتر در این خصوص با کارشناسان ما در تماس باشید.