رزین تبادل یونی کاتیونی برای تبادل یونهای کاتیونی در فرایند مبادله یون در سیکل های سدیمی یا هیدروژنی مورد استفاده قرار می گیرد. رزینهای کاتیونی در دو گروه کاتیونی اسیدی ضعیف و قوی با کاربردهای مختلف مورد استفاده قرار می گیرند.

فرایند مبادله یون(Ion Exchange Process)، تبادل برگشت پذیر یونهای محلول مابین یک ذره جامد پلیمری(رزین تبادل یونی) و یک مایع است. در حین این فرایند ساختار ذره جامد پلمیری هیچ تغییر دائمی نداشته و تنها یونها بین ذره جامد و مایع مبادله می شوند.

فرایند تبادل یونی یکی از کاربردی ترین روشها در تصفیه آب شرب یا آب صنعتی است؛ همچنین در فرایندهای غیر آبی همچون سنتز مواد شیمیایی، تحقیقات و تولید دارو، تولید مواد غذایی، صنایع معدنی، فعالیتهای کشاورزی و دیگر زمینه ها نیز به کار گرفته می شود..

شرکت مهندسی فران طراح و سازنده واحدهای تبادل یونی رزینی در تصفیه آب و پساب و تأمین کننده انواع رزینهای کاتیونی و آنیونی از برندهای دوپونت، پرولایت و لواتیت می باشد.

رزین تبادل یونی

رزین تبادل یونی اصلی ترین بخش یک فرایند تبادل یون است. رزین های تبادل یونی را می توان در دو دسته اصلی رزین های طبیعی و رزین های مصنوعی طبقه بندی نمود.

رزینهای مبادله یونی طبیعی: این رزین ها در طبیعت شکل گرفته اند و ابتدایی ترین رزین های به کار گرفته شده توسط انسان به منظور استفاده در فرایندهایی همچون تصفیه آب می باشند. اقسام این رزین ها به نامهای متفاوتی مانند زئولیتها، شنهای سبز، کلینوپتیلولیتزها و ناترولیتزها شناخته می شوند.

رزینهای مبادله یونی مصنوعی: این رزینها از یک ماتریکس پلیمری به همراه گروههای عاملی یونی محلول که متصل به زنجیرهای پلیمری هستند، تشکیل شده اند. بسته به بار یونی که در هر رزین مبادله می شود، این رزین ها دسته بندی می گردند. در صورتی که بار گروه عاملی یک رزین مثبت باشد، می تواند یون های بار منفی را به خود جذب کند. به این نوع رزینها، رزین های آنیونی گفته می شود. رزین هایی که بارهای مثبت را به خود جذب میکند، رزین مبادله کننده کاتیونی می نامند.

رزین کاتیونی چیست؟

رزینهای کاتیونی، ذرات جامد پلیمیری ریزی هستند که در نتیجهی اتصال گروه های عاملی یونی با بار منفی به یک ساختار کوپلیمری ساخته می شوند. در صورت استفاده از این رزین ها در هنگام انجام عملیات تبادل یونی، یون های هیدروژن(چرخه هیدروژنی) و سدیم(چرخه سدیمی) جایگزین کاتیون های آلاینده آب می شوند. این نوع رزین ها به دو زیر شاخه رزین کاتیونی اسیدی قوی و رزین کاتیونی اسیدی ضعیف تقسیم می شوند:

رزین کاتیونی اسیدی قوی(Strong Acid Cation)

رزین کاتیونی اسید قوی متشکل از یک ساختار فیزیکی کوپلیمر و یک گروه عاملی یونی است. قدرت تبادل یونی این رزین ها نشات گرفته از گروه های عاملی سولفونیک(HSO3) است. رزین های کاتیونی قوی عمدتا از پلیمر پلی استایرن ساخته می شوند. مهمترین یونهای کاتیونی حاضر در آب کلسیم، منیزیم، سدیم و پتاسیم هستند که طی فرایند تبادل یونی در چرخه هیدروژنی با یونهای هیدروژن موجود در ساختار رزین کاتیونی قوی مبادله می شوند.

فرایند تبادل یون بین یک رزین کاتیونی قوی و محلول مورد نظر(در اینجا آب آلوده) یک واکنش تعادلی بوده و به همین دلیل برگشت پذیر است؛ این امر بدین معناست که به هنگام تکمیل ظرفیت تبادل یک رزین، امکان بازیابی یا احیای آن رزین با استفاده از یک اسید معدنی یا محلول نمک آن رزین وجود دارد. رزین کاتیونی قوی در محدوده pH(14-0) به صورت عملیاتی مورد استفاده قرار می گیرند.

رزینهای کاتیونی اسیدی قوی، نمک های قوی یا ضعیف موجود در آب را جدا میکنند و نیازمند میزان زیادی اسید قوی احیاکننده هستند. مقدار نشتی یونها(leakage) در این رزینها پایین است. بعلاوه، سرعت بالای تبادل یون، پایداری و تورم کمتر از ۷ درصد(از حالت سدیم به هیدروژنی) از دیگر مزایای رزینهای کاتیونی اسیدی قوی است.

کاربرد رزین کاتیونی اسیدی قوی: رزین های کاتیونی اسید قوی به صورت گسترده ای در زمینه های گوناگون همچون تصفیه آب، مصارف آنالیز مواد و صنایع غذایی به کار گرفته می شوند. رزین های کاتیونی اسید قوی به دو فرم سدیمی(-RSO3Na) و هیدروژنی(-RSO3H) در بازار موجود هستند. رزین کاتیونی قوی در فرم هیدروژنی، قادر به حذف تمامی کاتیون های موجود در محلول در تماس خود هستند.

رزین کاتیونی قوی در فرم سدیمی تنها قادر به جذب یون های عامل سختی آب است. به همین علت، در سختی گیری آب تنها از فرم سدیمی رزین کاتیونی قوی به منظور جداسازی یون های کلسیم و منیزیم(یون های سخت) استفاده می شود. همچنین هرگاه سختی موقت آب کمتر از ۴۰ درصد سختی کل باشد، می توان از رزین کاتیونی قوی استفاده نمود. در فرایند خالص سازی یا املاح زدایی آب(demineralization) نیز از فرم هیدروژنی رزین کاتیونی قوی استفاده می شود. از مهمترین کاربردهای رزین کاتیونی قوی می توان به کارگیری آن ها به همراه رزین کاتیونی ضعیف در بسترهای مختلط یاد کرد.

رزین کاتیونی اسیدی ضعیف(Weak Acid Cation)

رزین های کاتیونی اسیدی ضعیف حاوی گروه های عاملی کربوکسیل(COOH) به عنوان عامل تبادل یون می باشند. گروه عاملی هیدروکسیل قابلیت یونیزاسیون کمی داشته و به همین علت این نوع رزین ها توانایی فعالیت در محدوده pH کوچکی دارند(pH بیشتر از ۷).

رزین کاتیونی اسیدی ضعیف در فرم هیدروژنی(R-COOH) تنها قادر به حذف کاتیون های برابر با مقدار کل قلیاییت موجود در آب و به طور موثر، سختی(کلسیم و منیزیم) همراه با قلیاییت است. تبادل یون در بین یک رزین کاتیونی ضعیف و محلول مورد نظر(آب آلوده) فرایندی برگشت پذیر بوده و این رخداد مجوز احیا اسیدی رزین اشباع شده را به حالت هیدروژنی آن صادر می کند.

مزیت مهم رزینهای کاتیونی اسیدی ضعیف نسبت به کاتیونی اسیدی قوی، سهولت در احیا رزین می باشد که منجر به کاربرد بیشتر آنها در صنعت شده است. رزین کاتیونی اسید ضعیف تنها با ۱۱۰ درصد مقدار استوکیومتری اسید نسبت به ۲۰۰ الی ۳۰۰ درصد برای رزین های کاتیونی اسید قوی، اشباع می شود. حتی این رزین ها را می توان توسط اسید باقی مانده از فرایند احیا رزین های کاتیونی اسید قوی احیا نمود، که این امر موجب کاهش مشکلات پسماند و خنثی سازی در چرخه احیا می شود.

کاربرد رزین کاتیونی اسیدی ضعیف:

از رزین های کاتیونی اسید ضعیف عمدتأ در سختی گیری آب و قلیاییت زدایی و به همراه یک رزین کاتیونی اسید قوی در تصفیه نهایی(polishing) استفاده می شود. این نوع رزین به دو فرم هیدروژنی و سدیمی موجود است. نوع هیدروژنی این رزین توانایی جداسازی تنها نمک های قلیایی را داشته و بر نمک های خنثی تاثیری ندارد. اما هنگامی که رزین کاتیونی ضعیف به نوع سدیمی خود تبدیل می گردد، قادر به جذب کلسیم، منیزیم و فلزات سنگین خواهد بود.

باید در نظر داشت که به دلیل عدم توانایی رزین کاتیونی ضعیف در حذف تمامی کاتیون های موجود در جریان آب آلوده، می توان این رزینها را به همراه رزینهای کاتیونی قوی به کار گرفت تا بازدهی فرایند حذف افزایش یابد. در صورت بکارگیری رزین کاتیونی اسید ضعیف و کاتیونی اسید قوی به همراه یکدیگر، یک سیستم از شرایط اقتصادی مناسب رزین کاتیونی ضعیف سود برده و آبی با کیفیت خوب(تقریبا برابر با کیفیت آب تصفیه شده توسط رزین کاتیونی قوی) تولید می نماید.

رزین اسیدی کاتیونی ضعیف مزیت هایی نسبت به رزین کاتیونی قوی دارد که به شرح ذیل است:

- پایداری دمایی بسیار زیاد

- راندمان بالای احیا و در نتیجه تولید پساب کمتر

- توانایی حذف یون های مربوط به قلیاییت

- تمایل تبادل یون بالا با یون هیدروژن(این ویژگی فرایند احیا را سهل نموده و از میزان ماده احیا کننده می کاهد)

رزین های کاتیونی دوپونت

شرکت دوپونت(DuPont)، از معتبرترین تولیدکنندگان رزین های تبادل یونی، ارائه دهنده انواع رزینهای کاتیونی به منظور به کارگیری در صنایع تولید انرژی(نیروگاه های اتمی و فسیلی)، تصفیه آب صنعتی(تولید آب بدون سختی و عاری از مواد معدنی مضر)، فرایندهای صنعتی(کاتالیست، خالص سازی، بازیابی در معدن و تصفیه پساب)، صنایع غذا و نوشیدنی(رنگ زدایی آبمیوه، اسیدزدایی آبمیوه، جداسازی نمک های معدنی از پنیر و…) و تصفیه آب آشامیدنی(سختی گیری، بو زدایی، حذف مواد معدنی مضر و…) می باشد.

شرکت مهندسی فران وارد کننده و تأمین کننده انواع رزینهای تبادل یونی از شرکت دوپونت(DuPont) برای کاربریهای مختلف صنعتی، دارویی و بهداشتی است.

تصفیه آبهای صنعتی از مهمترین کاربردهای رزین های کاتیونی می باشد. از اقسام فرایندهای تصفیه آب صنعتی می توان سختی گیری، زدایش مواد معدنی محلول، قلیاییت زدایی و بسترهای مختلط پولیشینگ(Polishing Mixed Bed) در واحدهای تصفیه آب صنعتی را نام برد.

شرکت دوپونت تولید کننده انواع رزین های کاتیونی قوی و ضعیف با کاربریهای متفاوت در صنعت است. در جدول زیر چند نوع رزین شرکت دوپونت نمایش داده شده است.

| رزین امبرلایت | نوع رزین | ماتریکس | ساختار کوپلیمر | سختی گیری | حذف مواد معدنی | قلیاییت زدایی | پولیشینگ بستر مختلط | همسو | غير همسو | بسترهای لایه ای | بسترهای آکنده | بسترهای مختلط | کاربردهای پیشنهادی |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| HPR1100 Na | کاتیونی اسید قوی | ژل | استایرن | ● | ● | ● | ● | رزینی سختی گیر همراه با پایداری خارق العتده فیزیکی و پروفیل شستشوی کم | |||||

| HPR1300 H | کاتیونی اسید قوی | ژل | استایرن | ● | ● | ● | ● | ● | ● | ● | رزین قوی. مناسب برای بسترهای لایه ای و بسترهای مختلط به منظور به کار گیری در پولیشینگ و تولید آب خالص هنگامی که نشتی سدیم کم بوده و میزان رسانایی فاکتور اصلی مد نظر می باشد. | ||

| HPR8300 H | کاتیونی اسید ضعیف | ژل | استایرن | ● | ● | ● | ● | ● | ● | ● | رزینی با ظرفیت بسیار زیاد در فرایند قلیاییت زدایی و سختی گیری. در فرایندهایی با سرعت بسیار بالا موجب کاهش افت فشار می گردد. |

همچنین این شرکت علاوه بر رزین های فوق، رزین هایی به نام رزین های گائوسینی کاتیونی به منظور استفاده در سیستم های احیا همسو تولید می نماید که این رزین ها در دو مدل کاتیونی ضعیف و کاتیونی قوی تولید می شوند. این رزین ها در فرایندهای سختی گیری، حذف مواد معدنی محلول و قلیاییت زدایی به کار می روند و عمدتا از نظر شیمیایی و فیزیکی توانایی بیشتری به نسبت رزین های فوق دارند.

خواص فیزیکی رزین کاتیونی

اندازه دانه های کروی انواع مختلف رزینهای تبادل یونی از ۰٫۳ میلیمتر الی ۱٫۲ میلیمتر می باشد. رزین کاتیونی به دو حالت ژلی یا رزین ماکرومتخلخل(Macroporous) ساخته می شود. رزینهای ماکرومتخلخل در ساختار خود تخلخل دارند، اما حفرات موجود در رزینهای ژلی ناشی از ساختار کوپلیمر و فاصله ی مولکولی است. در فرایندهایی که دما بسیار بالا بوده و محلول آلوده(آب) حاوی عوامل اکسید کننده باشد، از رزین های ژلی استفاده می شود.

بسته به نوع رزین مبادله یونی که از نوع قوی یا ضعیف باشد، محدوده ی دمای عملیاتی آنها متفاوت است. در جدول زیر نمونه هایی از رزین های شرکت دوپونت و محدوده دمای عملیاتی آن ها به چشم می خورد.

| نام رزین | نوع رزین | محدوده دما عملیاتی |

|---|---|---|

| AmberLite™ HPR8300 H | کاتیونی اسید ضعیف | 120-5 درجه سانتی گراد |

| AmberLite™ HPR1200 Na | کاتیونی اسید قوی | 150-5 درجه سانتی گراد |

| AmberLite™ HPR1200 H | کاتیونی اسید قوی | 120-5 درجه سانتی گراد |

همچنین میزان افت فشار یک رزین کاتیونی که تابعی از میزان دبی سرویس و دما است، به صورت گرافی در دیتاشیت های رزین ها آورده شده است.

طول عمر رزین کاتیونی

عوامل تأثیر گذار بر طول عمر رزینها متعدد هستند. جدول زیر برخی از عوامل موثر و اثرات آنها بر رزین کاتیونی را نشان می دهد.

| عامل تاثیرگذار | تاثیر |

|---|---|

| اکسیدانت ها | از بین بردن پلیمر رزین و از دست رفتن گروه های عاملی |

| پیش تصفیه | احتمال آلودگی با مواد فولانت(foulants) و مواد جامد معلق |

| آهن، کلسیم، باریم | ایجاد رسب در دانه های رزین |

| دیگر مواد آلاینده | روغن، پلی الکترولیت ها و دیگر موارد می توانند موجب گرفتگی رزین شوند. |

| مدت زمان سیکل | سیکلهای کوتاه مدت می توانند موجب فشار اسمزی بیشتری نسبت به سیکلهای بلند مدت شوند. |

| دبی جریان | دبی بیشتر، افت فشارهای بیشتری را حاصل می نماید |

| جابجایی مداوم رزین | سبب فشار مکانیکی بر رزین شده و احتمال تخریب رزین را به دنبال دارد. |

در فرایندهای تصفیه آب، طول عمر معمول رزینهای کاتیونی شرکت دوپونت وابسته به شرایط عملیاتی از ۷ سال الی ۱۵ سال متغیر است.

احیای رزین کاتیونی

رزین های تبادل یونی ظرفیت مبادله یون محدودی دارند. زمانی که این ظرفیت به طور کامل تکمیل شود، رزینها قابلیت تبادل یون را از دست داده و نشت یونهای کاتیونی نامطلوب افزایش می یابد. رزین های مصرف شده را می توان با استفاده از نمک، اسید یا محلول بازی که حاوی یون اصلی تشکیل دهنده رزین باشد، احیا نمود. ماده احیا کننده را با میزان مناسب و غلظت بسیار بالا از بستر رزین عبور می دهند تا تبادل معکوس، دفع و جایگزینی یون های از پیش مبادله شده، مابین رزین و محلول احیا کننده رخ دهد.

انواع فرایندهای احیا: فرایند تبادل یون اغلب در بسترهایی که یک یا بیشتر نمونه رزین در آن جای دارد، رخ می دهد. در زمان سیکل عملیاتی، جریان از بالا به پایین یا برعکس(پایین به بالا) به بستر رزین وارد می شود. سیکل احیا در دو حالت زیر، بسته به محلول ماده احیا کننده انجام می پذیرد.

- احیا همسو(CFR): در احیای همسو، محلول احیا کننده در جهت جریان محلول اصلی به ستون رزینی وارد می شود که معمولا از سمت بالا به پایین بستر تبادل یونی است. احیا همسو معمولا مناسب حجم بالای رزین بوده که البته کیفیت بالای احیا هم مورد نیاز نباشد.

- احیا ناهمسو(RFR): ورود محلول احیا کننده در خلاف جهت جریان سرویس انجام می شود. احیا ناهمسو به معنای جهت جریان بالا به پایین و احیای پایین به بالا و بالعکس است. در هر دو حالت، محلول احیا کننده ابتدا با لایه های رزین های کمتر مصرف شده تماس یافته که موجب افزایش بازدهی فرایند احیا می گردد. در نتیجه، در روش احیا ناهمسو محلول احیا کننده کمتری مصرف شده و مصرف مواد احیا کننده کاهش می یاید. باید خاطر نشان کرد که این روش تنها هنگامی که لایه های رزینها طی فرایند احیا در جای خود ثابت نگه داشته شوند، کاربرد دارد. به همین دلیل، روش احیا همسو می بایست در سیستمهای تبادل یونی بستر آکنده(Packed Bed) به کار گرفته شود.

مراحل فرایند احیا رزین تبادل یونی: مراحل ابتدایی سیکل احیا به شرح ذیل می باشد:

شستشوی معکوس(Backwash): شستشوی معکوس تنها در احیا همسو اجرا میگردد. در این مرحله رزین ها به منظور جداسازی مواد جامد معلق و پخش سازی مجدد دانه های رزین فشرده، شستشو داده می شوند. تلاطم دانه ها به جداسازی آسان تر ذرات آلاینده کمک می کند.

ورود محلول احیا کننده: احیا کننده به تدریج به همراه آب رقیق کننده به ستون تبادل یونی وارد می شود. دبی محلول احیا کننده تقریبا با دبی جریان آب برابر می باشد. دبی فرایند احیا باید به دقت کنترل شود، زیرا در صورت خطا آسیب جدی به رزین ها وارد می آید.

شستشو: در انتهای عملیات رزین ها با آب در جهت جریان سرویس شستشو داده می شوند. این سیکل تا جایی که کیفیت آب مورد استفاده به حد مطلوب(کیفیت آب تصفیه شده) برسد، ادامه می یابد.

محلول احیا کننده رزین کاتیونی

محلول شیمیایی احیا کننده وابسته به نوع رزین که برای احیا آن به کار میرود، تعیین می شود. متداول ترین احیا کنندگان رزین های کاتیونی به شرح زیر هستند:

احیا کننده های رزین کاتیونی اسید قوی: رزین کاتیونی اسید قوی تنها با اسیدهای قوی احیا می شود. سدیم کلراید متداولترین احیا کننده برای فرایند نرم کردن آب یا سختی گیری است. زیرا این ماده بسیار ارزان و در دسترس است. پتاسیم کلراید نیز هنگامی که حضور سدیم در فرایند نامطلوب باشد، استفاده می شود. آمونیوم کلراید در فرایندهای نرمسازی آب کندانس داغ به کار میرود.

هیدروکلریک اسید موثرترین و کاربردی ترین احیا کننده در موارد کاتیون زدایی است. سولفوریک اسید مقرون به صرفه تر و کم خطرتر از هیدروکلریک اسید است، اما به دلیل ظرفیت عملیاتی بسیار پایینتر، کمتر استفاده می گردد. در صورت اعمال غلظت زیاد احیا کننده سولفوریک اسید، به دلیل ظرفیت عملیاتی کم، احتمال تشکیل رسوب کلسیم سولفات در رزین ها وجود دارد.

احیا کننده های رزین کاتیونی اسید ضعیف: هیدروکلریک اسید امن ترین و موثرترین احیا کننده برای فرایندهای قلیاییت زدایی است. سولفوریک اسید تنها در حالتی که در غلظت های کم استفاده شود، به عنوان جایگزین هیدروکلریک اسید گزینه ی مناسبی است. از دیگر گزینه ها می توان اسیدهای ضعیف همچون استیک اسید یا سیتریک اسید را نام برد. همچنین در فرایندهایی که رزین کاتیونی ضعیف و رزین کاتیونی قوی با یکدیگر همراه هستند می توان از اسیدی که رزین کاتیونی را احیا کرده است، استفاده نمود.

غلظت ماده احیا کننده: براساس دستورالعمل شرکت دوپونت غلظت کلریک اسید یا سولفوریک اسید مورد استفاده در فرایند احیا رزین های کاتیونی ۵ درصد می باشد.

توجه: در صورت عدم حضور کلسیم در آب آلوده غلظت سولفوریک اسید ۵ درصد است. در غیر این صورت بنا بر میزان کلسیم موجود در آب، غلظت سولفوریک اسید نیز به منظور جلوگیری از تشکیل رسوب کلسیم سولفات تغییر می کند.

بازدهی: فرایند احیای رزینهای کاتیونی اسید قوی دارای بازدهی در حدود ۱۰ الی ۵۰ درصد میباشد. در حالی که به دلیل پایداری بسیار بالای رزین های کاتیونی اسید ضعیف بازدهی فرایند احیا به ۱۰۰ درصد نیز می رسد.

طراحی واحد تبادل یون کاتیونی

مهمترین شاخص ها و معیارهای طراحی در واحدهای تبادل یونی کاتیونی عبارتند از:

- آنالیز آب خام

- دبی تولید

- مدت زمان سیکل

- کیفیت مد نظر آب تصفیه شده

- فناوری احیا

- محاسبه ابعاد مخازن

- انتخاب نوع رزین

آنالیز آب خام: تمامی واحدهای مبادله یونی مختص مشخصات کیفی یک آب خام ورودی طراحی می شوند. تغییرات کم در خواص آب ورودی مجاز بوده و باید در فرایند طراحی پیش بینی شود، اما سیستم مبادله یونی برای آبهای مختلف با مشخصات کیفی متفاوت طراحی نمی شود. به طور مثال یک واحد demineralization طراحی شده برای آب چاه کاملا متفاوت از واحد تبادل یون مربوط به آب شیرین فرایند اسمز معکوس است.

قدم اول در طراحی یک سیستم تصفیه آب به روش مبادله یونی دستیابی به آنالیز آب خام مورد نظر است. اگر مقادیر آنالیز به دلایل متفاوت، مانند تغییرات فصلی، ثابت نباشد، نباید مقدار میانگین اجزای آب را در نظر گرفت، بلکه باید حالتی که بیشترین احتمال رخداد آن وجود دارد را به عنوان پایه طراحی خود در نظر گرفت.

آنالیز آب ورودی تعیین کننده احتمال نیاز به گاز زدا(degassifier) و نوع رزین است. در صورتی که میزان بی کربنات بیش از ۴۰ میلی گرم بر لیتر بر حسب کلسیم کربنات باشد، نصب یک گاز زدا مقرون به صرفه خواهد بود.

دبی تولید: اطلاع از اینکه آیا فرایند تبادل در دبی ثابت یا متغیر فعالیت خواهد کرد حائز اهمیت است. طراحی برخی سیستمها نیازمند حداقل دبی میباشد(سیستم AmberpackTM). البته یک سیستم کارآمد ملزم به فعالیت در هر دو محدوده(حداکثر و حداقل) است. عموما، فعالیت تناوبی سیستم تبادل یون توصیه نشده است، زیرا احتمال افت کیفیت آب تصفیه شده پس از توقف فرایند بدون احیا کردن، بسیار بالا است.

مدت زمان سیکل: یک سیکل(دوره) کوتاه مدت در بیشتر موارد دلخواه ترین حالت ممکن است. در شرایط عملی مدت زمان فرایند تولید ملزوم به برابری با مدت زمان احیا می باشد. نظر به آن که اکثر سیستم های تبادل یونی خودکار احیا می شوند، مدت زمان تولید نیز کاهش یافته و نیاز به شیفت های طولانی مدت نخواهد بود. سیستم هایی با بازدهی بالا برای مدت زمان فعالیت کوتاهی به اندازه ۳ ساعت طراحی می شوند. مدت زمان معمول یک سیکل تبادل یونی ۸ الی ۲۴ ساعت، وابسته به میزان مواد جامد محلول(TDS) جریان متغیر است.

سینتیک رزین ها نیز بر مدت فعالیت سیستم محدودیت ایجاد میکند. به همین منظور، در هنگام انتخاب رزین می بایست در دیتاشیت آن به میزان حداقل و حداکثر دبی قابل تحمل دقت کرده و آن را مد نظر داشت.

در آبهایی با شوری کم، مانند آب شیرین تولیدی اسمز معکوس، مدت زمان فعالیت ممکن است چند روز باشد. در این حالت میتوان نتیجه گرفت که هرچه میزان مواد محلول در آب بیشتر باشد، تعداد دفعاتی که نیاز به احیا رزین ها است بیشتر شده و در نتیجه مدت زمان عملیاتی رزین نیز کاهش مییابد.

به منظور دستیابی به کیفیت برابر در آب تصفیه شده، افزایش مدت زمان سیکل در مقایسه با مدت زمان دوره کوتاه، موجب افزایش میزان حجم رزین مصرفی می گردد. زیرا رزین ها دیرتر احیا شده و به همین دلیل دستیابی به کیفیت مطلوب به تعویق می افتد، پس باید از میزان رزین بیشتری استفاده گردد تا بتوان به هدف نهایی تصفیه نزدیک شد.

کیفیت آب تصفیه شده: در فرایند تبادل یونی کیفیت آب تصفیه شده وابستگی چندانی به آنالیز آب خام ورودی ندارد. عوامل موثر در کیفیت آب تصفیه شده، اساساً مرتبط با فرایند احیا می باشد. به طور مثال، احتمال تاثیرگذاری دما بر نشت سیلیکا در آب تصفیه شده بسیار محتمل بوده و این احتمال در دماهای بالاتر از حدود ۵۰ درجه سانتیگراد افزایش می یابد.

فرایند احیا: به استثنای واحدهای بسیار کوچک تبادل یونی( فقط برای قلیاییت زدایی به وسیلهی رزینهای کاتیونی اسید ضعیف)، سیستم احیای واحدهای عملیاتی همواره می بایست به صورت جریان معکوس طراحی شود.

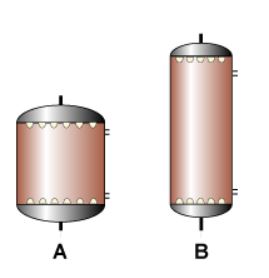

محاسبه ابعاد مخازن: برای یک رزین با حجمی مشخص، عموما ساختن ستونی( مخزنی که فرایند تبادل یون در آن رخ می دهد) بلند و باریک مقرون به صرفه تر از ستونی کوتاه و عریض میباشد. به طور مثال در تصویر A، حجم رزین های پر کننده هر دو ستون یکسان می باشد. اما ستون B ارزانتر بوده، زیرا مولفه های اصلی هزینه یک مخزن، عدسی های انتهایی و صفحات نازل آن میباشند. هیچگونه محدودیتی در ارتفاع یک ستون وجود ندارد مگر در مواردی خاص.

ارتفاع ستون تبادل یونی وابستگی بسیاری به سرعت خطی در طول ستون دارد. افزایش سرعت خطی آب خام و کاهش ارتفاع بستر، زمان مورد نیاز برای تبادل یون میان رزین و آب خام را کاهش داده و تأثیر منفی بر کیفیت آب خروجی دارد

گزینش نوع رزین: نوع رزین براساس فرایند مورد انتظار تبادل یون تعیین می گردد. به طور مثال در فرایند سختی گیری از نوع سدیمی رزین کاتیونی اسید قوی استفاده می شود. به منظور دستیابی به اطلاعات دقیق هر رزین باید به دیتاشیت های ارائه شده توسط شرکت های سازنده مراجعه نمود.

سختیگیری:

فرایند نرم سازی یا سختی گیری آب یکی از مهمترین کاربردهای رزین های تبادل یونی کاتیونی است. یونهای کلسیم و منیزیم که به عنوان سختی از آنها یاد می شود، با صابون واکنش داده و عملیات شستشو با آب را دشوار می کنند.

محدودیت غلظت یونهای سختی: در آبهایی که میزان غلظت یون سختی بیش از ۵۰۰ میلیگرم بر لیتر باشد، فناوری تبادل یونی معمولا کاربرد کمتری نسبت به دیگر فرایندها دارد. اگرچه در غلظتهای تا ۱۰۰۰ میلیگرم بر لیتر سختی نیز فناوری تبادل یون همچنان تاثیرگذار در فرایندهای سختی گیری و جداسازی یونهای خاص می باشد. اما در غلظت های بالای ۱۰,۰۰۰ میلیگرم بر لیتر این فناوری کارایی خویش را از دست می دهد.

دمای فرایند سختی گیری: حداکثر دمای فرایند سختیگیری معمولا با توجه به نوع رزین به کار رفته در آن در حدود ۱۴۹ درجه سانتیگراد است.

رزین مناسب: در فرایند سختیگیری از رزین های کاتیونی اسید قوی و رزینهای کاتیونی اسید ضعیف استفاده می شود. رزین کاتیونی اسید قوی در دو فرم سدیمی و هیدروژنی می تواند در این فرایند شرکت نماید. رزینهای کاتیونی اسید ضعیف معمولا برای بهبود عملکرد رزین کاتیونی اسید قوی، به همراه آن، به کار گرفته شده و تنها فرم هیدروژنی آن قابلیت جذب یونهای سختی را دارد.

Prepared by: Negin Shahi Nejad