پیش تصفیه یکی از بخشهای اصلی آب شیرین کن صنعتی برای شیرین سازی آبهای شور اعم از آب چاه، آب دریا یا آبهای سطحی با فرایند اسمز معکوس است. حذف ذرات معلق در اندازه های مختلف و میکروارگانیسم های موجود در آب خام ورودی به آب شیرین کن مهمترین اهداف بکارگیری پیش تصفیه در آب شیرین کن صنعتی است. بخش پیش تصفیه خصوصاً در آب شیرین کن های دریایی ضامن کارایی عملکرد تأسیسات آب شیرین کن در طول مدت بهره برداری است.

امروزه استفاده از فرایند غشایی جهت نمک زدایی و شیرین سازی آب، پرکاربرد ترین روش شیرین سازی آبهای شور در مقایسه با سایر فرایندهاست.

بکارگیری غشا های نیمه تراوا که قابلیت عبور انتخابی آب از خود را داشته و نسبت به سایر آلاینده ها تراوایی ندارد، در مقایسه با سایر فرایند های نمک زدایی که مستلزم تغییر فاز هستند، مصرف انرژی کمتری را به دنبال دارد. از سوی دیگر، تخلخل بسیار ریز غشاهای نیمه تراوا اجازه ورود آب خام با ذرات معلق درشت را نمیدهد. لذا مهمترین بخش در به کارگیری فرایند اسمز معکوس، حصول اطمینان از کیفیت آب خام ورودی و جلوگیری از تشکیل رسوب بر روی المان های اسمز معکوس است.

ضرورت پیش تصفیه در آب شیرین کن های صنعتی

غشاهای اسمز معکوس برای جداسازی ذرات معلق نامحلول از آب طراحی نشده اند. ممبرانهای اسمز معکوس تنها برای جداسازی یونهای محلول در آب طراحی و تولید شده اند. در حالیکه آب خام دریا یا منابع آب سطحی حاوی مقادیر قابل توجهی از ذرات معاق نامحلول در اندازه های مختلف است. از اینرو گزاف نیست اگر بگوییم اهمیت طراحی صحیح فرایند پیش تصفیه و راهبری صحیح این تأسیسات، مهمترین چالش پروژه های آب شیرین کن صنعتی به روش اسمز معکوس (BWRO/SWRO) است.

کیفیت پایین آب خام ورودی به RO خصوصاً حضور ذرات ریز معلق در آب می تواند باعث انسداد مداوم المان های غشایی، افزایش هزینه های تمیزکاری دورهای، کاهش میزان آب تولیدی و در نهایت، تحمیل هزینه های گزاف تعویض زود هنگام المان های اسمز معکوس گردد.

افزایش هزینه های بهره برداری در کنار کاهش میزان تولید آب، معنایی جز افزایش قابل توجه قیمت تمام شده هر مترمکعب آب شیرین ندارد.

عوامل رسوب گرفتگی غشا های اسمز معکوس به ۵ دسته ذیل قابل تقسیمبندی است:

- رسوب گرفتگی (Fouling) ناشی از حضور مواد معلق و کلوئیدی در آب خام

- رسوب گرفتگی (Fouling) معدنی ناشی از حضور آهن و منگنز در آب خام

- رسوب گرفتگی بیولوژیکی (Biofouling) ناشی از رشد باکتریایی

- رسوب گرفتگی آلی (Fouling) ناشی از حضور مواد آلی در آب خام مانند پلیمرهای طبیعی

- رسوب گرفتگی شیمیایی (Scaling) ناشی از ترسیب املاح معدنی، بدلیل فوق اشباع شدن بر روی غشا

رسوب گرفتگی (هر دو نوع Fouling و Scaling) در فرایند های غشایی به ۳ طریق ذیل نمود پیدا می کنند:

- افزایش افت فشار عبور آب خام از لایه های غشا (Feed Spacer)، به دلیل انسداد ناشی از تجمع مواد معلق (Clogging) که می تواند منجر به آسیب فیزیکی به غشا شود.

- افزایش مقاومت سطحی بر روی غشا که منجر به کاهش تراوایی غشا و کاهش دبی آب تولیدی شده و لازم است برای تثبیت شدت جریان آب تولیدی، فشار ورودی افزایش داده شود.

- افزایش میزان عبور دهی نمک از غشاء که منجر به افزایش شوری آب تولیدی خواهد شد و دلیل آن پلاریزاسیون غلظتی بر روی سطح غشا بدلیل رسوب گرفتگی است.

انسداد (Clogging) به واسطه گرفتگی مسیرهای عبور آب از لایههای غشا، افت فشار بیشتر در مقایسه با غشای تمیز را به دنبال دارد. افزایش فشار موضعی منجر به بروز آسیبهای مکانیکی به شرح ذیل خواهد شد:

- کانالیزه شدن غشا (Channeling): باز شدن لایه های غشا از یکدیگر در ساختارهای مارپیچ حلزونی (Spiral Wound)

- بروز مشکل تلسکوپی شدن در غشاهای مارپیچ حلزونی

- مشکل له شدگی و درهم تنیدگی لایه های غشا (Squeezing)

تصویر زیر نمونه ای از آسیبهای مکانیکی حاصل از فولینگ یا scaling را در ممبرانهای هشت اینچ صنعتی اسمز معکوس نشان می دهند. کلیه آسیبهای مکانیکی تشریح شده به شکل غیر قابل بازگشت منجر به تخریب و عدم کارایی ممبران می شود.

از چپ به راست: پدیده تلسکوپی شدن، کانالیزه شدن، له شدگی غشا

جهت شستشوی غشا های اسمز معکوس و بازیابی تراوش پذیری آن، اغلب سازندگان غشا پیشنهاد نموده اند با بروز هر یک از شرایط زیر، عملیات شستشوی درجا ( CIP، بدون خارج نمودن غشا از پوسته های تحت فشار) انجام شود:

- کاهش بیش از ۱۰ درصد ضریب انتقال جرم KW و یا فلاکس عبوری آب از غشا،

- افزایش بیش از ۱۰ درصدی در عبور نمک از غشا،

- افزایش بیش از ۱۵ درصدی اختلاف بین فشار خوراک ورودی با فشار جریان شورابه،

برای انجام عملیات CIP وابسته به ماهیت رسوب گرفتگی از مواد شیمیایی بسیار متنوعی استفاده می شود.

پیش تصفیه آب شیرین کن صنعتی

پیش تصفیه در فرایند های شیرین سازی آب به روش اسمز معکوس به بیان ساده، عملیات بهسازی و ارتقای کیفیت آب خام ورودی به غشاهای اسمز معکوس جهت اطمینان از کارکرد ایمن، طول عمر بالا و حداکثر بازدهی فرایند شیرین سازی است.

عملیات پیش تصفیه جهت حذف و یا به حداقل رسانی عوامل رسوبگذار معلق، کلوئیدی، بیولوژیکی، آلی و معدنی انجام می گیرد. انتخاب چیدمان فرایند پیش تصفیه وابستگی مستقیم به کیفیت منبع آب خام (آب دریا، جریان های سطحی یا آب چاه و…)، محل اجرای پروژه، گستره تغییرات کیفی جریان در زمان های مختلف (وجود و بروز پدیده هایی مانند رشد جلبک)، آلودگی های صنعتی وارد شده به آب خام، جزر و مد (تغییر ارتفاع آب در نقطه برداشت)، بروز سیلاب های فصلی، پروفایل دمای آب خام (و متعاقب آن تغییر در اکو سیستم جانداران دریایی) و بسیاری عوامل دیگر دارد که بررسی همه این عوامل در این نوشتار نمی گنجد.

به جرأت می توان گفت که مهمترین بخش در مهندسی و طراحی پروژه های آب شیرین کن دریایی، انتخاب بهترین محل و روش برداشت آب خام و بهترین فرایند پیش تصفیه است و در واقع اهمیت آن در مقایسه با فرایند نمکزدایی بسیار بیشتر است.

یکی از مهم ترین پارامترهای تأثیرگذار بر انتخاب و چیدمان واحدهای پیش تصفیه، شاخص SDI(Silt Density Index) است. دلیل انتخاب این پارامتر به جای پارامتر میزان مواد معلق (TSS) و یا کدورت (Turbidity) این است که مواد معلقی همچون سیلیس در آب خام بدلیل شفاف بودن، هیچ نشانه ای از کدورت در آب ایجاد نمی کنند. ولی قابلیت بسیار زیادی در ایجاد رسوب گرفتگی در فیلترهای غشایی دارند.

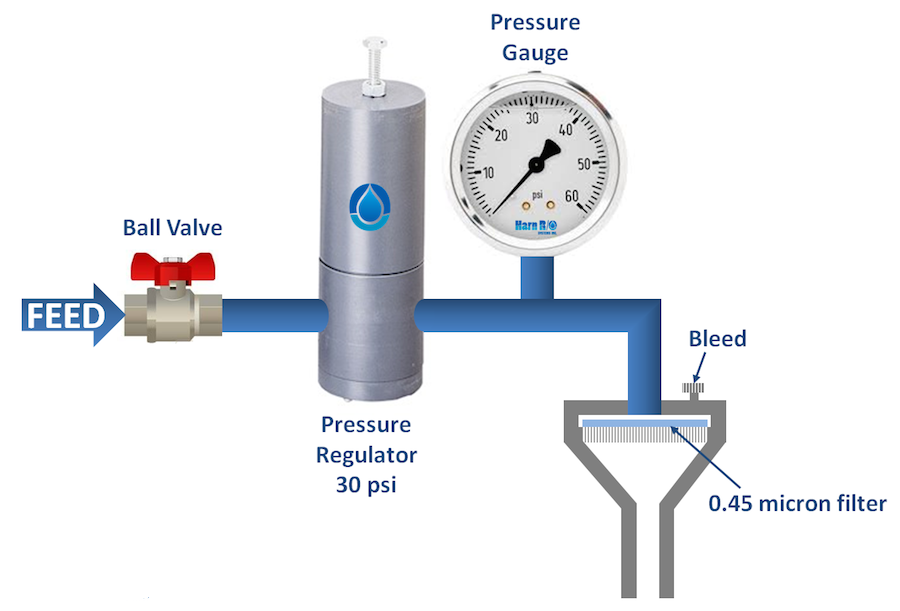

پارامتر SDI در واقع شاخصی از پتانسیل رسوب گذاری آب خام است. ساختاری مشابه چیدمان آزمایشگاهی ذیل را در نظر بگیرید که آب با فشار ثابت psi 30 از یک فیلتر با تخلخل ۰٫۴۵ میکرون عبور داده شود. بدیهی است که کلیه مواد معلق با سایز بیشتر از ۴۵/۰ میکرون بر روی سطح فیلتر تجمع یافته و منجر به بروز افت فشار (کاهش جریان آب عبوری و افزایش زمان فیلتراسیون حجم مشخصی از آب خام) خواهد شد.

در ابتدای آزمایش که سطح فیلتر کاملاً پاکیزه است، مدت زمان فیلتراسیون حجم مشخصی از آب خام مثلا (۵۰۰۰ میلی متر) را اندازهگیری نموده و بهعنوان T0 ثبت می کنیم. پس از آن به مدت ۱۵ دقیقه اجازه می دهیم که فیلتراسیون آب خام ادامه یابد. سپس مجدداً مدت زمان لازم برای فیلتراسیون همان حجم مشخصی از آب خام (۵۰۰۰ میلی لیتر) را اندازهگیری نموده و به عنوان T15 ثبت میکنیم.

بدیهی است که بدلیل رسوب گرفتگی سطح فیلتر در زمان ۱۵دقیقه کارکرد، مدت T15 از T0 بیشتر باشد. شاخص SDI15 با رابطه زیر قابل محاسبه است:

این آزمایش در شرایطی که کیفیت آب خام به اندازه ای نامطلوب باشد که عملاً در مدت زمان کمتر از ۱۵ دقیقه، فیلتر آن چنان دچار گرفتگی شود که جریان عبوری از آن متوقف شود، میتواند در زمان های ۵ دقیقهای (SDI5) و یا ۱۰ دقیقه ای (SDI15) تکرار شود.

هرچه شاخص SDI کوچک تر باشد به معنای بهتر بودن کیفیت آب خام و پایین بودن پتانسیل رسوبگذاری آن است و طبیعتاً فرایند پیش تصفیه آن سادهتر و با هزینه کمتری قابلانجام است.

ماهیت مواد معلق تجمع یافته بر روی فیلتر هیچ ارتباطی به پارامتر SDI ندارد. برای کشف ماهیت ذرات معلق لازم است آزمایشات تکمیلی دیگری بر روی آب انجام شود. یکی دیگر از پارامترهای مهم در انتخاب فرایند پیش تصفیه مناسب، آنالیز توزیع اندازه ذرات (Particle Size Distribution, PSD) است که نشان میدهد بازه تغییرات قطر ذرات معلق در یک نمونه آب چگونه است و اغلب ذرات معلق موجود در آب (برحسب درصد وزنی) درچه محدوده سایزی قرار دارند؟ معمولاً SDI آب چاه، کمتر از ۳ و در آب های سطحی بیش از ۵ است. در منابعی مانند آب دریا نیز ضمن این که این پارامتر بیش از ۵ است، بازه تغییرات زمانی آن در شرایط بروز جزرومد، طوفان و پروفایل فصلی جریان امواج بسیار گسترده است.

اسناد مهندسی Permasep(اولین نام تجاری تکنولوژی شرکت Dupont) براساس شاخص SDI فرایند های مناسب پیش تصفیه را چنین پیشنهاد نموده است:

| Pre-treatment | SDI value |

|---|---|

| Media filtration (rapid (green)sand filtration) | SDI<6 |

| Dual media filtration (anthracite / sand) | |

| In-line coagulation(direct filtration),which includes addition of a coagulant to water mixing,passing through media or dual media filter) | 6 |

| Coagulation, sedimentation (or flotation), rapid sand filtration | SDI˃50 |

علاوه بر فرایند های زلال سازی فوق که با هدف کاهش SDI صورت میپذیرد، لازم است با فرایند های گند زدایی، محتوای آلودگی بیولوژیکی آب اعم از جانداران میکروسکپی و باکتری ها نیز کاهش یابد تا خطر رسوب گرفتگی بیولوژیکی بر روی غشا به حداقل ممکن برسد. البته باید در نظر داشت در برخی شرایط انجام فرایند گندزدایی با کلر، ممکن است با واکنش با ترکیبات آلی درون آب خام مانند هیومیک اسید و یا جلبک، باعث تبدیل مواد آلی نامحلول به ترکیبات کلرینه محلول در آب شده (ترکیبات Assimilable Organic Carbon, AOC) و ایجاد رسوب گرفتگی های شدید از نوع آلی (Organic Fouling) نماید.

پیش تصفیه آب شیرین کن دریایی

متداولترین فرایندهای پیش تصفیه برای آب های سطحی شامل غربالگری، کلرزنی، ته نشینی، شناورسازی، فیلتراسیون، انعقاد و لخته سازی جهت ارتقای راندمان تصفیه و میکرو فیلتراسیون است. متداول ترین فرایند های پیش تصفیه برای آب های زیرزمینی شامل هوادهی، فیلتراسیون و میکرو فیلتراسیون است. سایر فرایندهای پیش تصفیه قابل به کارگیری شامل استفاده از فیلتر کربن فعال، دفع گازهای محلول با هوا (Air Stripping) و اولترا فیلتراسیون است.

انتخاب چیدمان و نوع فرایندهای به کار گرفته شده در بخش پیش تصفیه وابسته به ماهیت کمی و کیفی منبع آب خام، ملاحظات محیطزیستی و اقتصادی است.

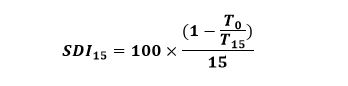

غربالگری(Screening /straining)

آشغال گیر های میله ای تقریباً جزو لاینفک واحد های فرایندی در تمامی تصفیه خانه های آب و فاضلاب هستند. عملیات جدا سازی ذرات جامد با سایز درشت توسط قاب هایی که احاطه کننده میله ها و یا لوله های موازی با یکدیگر با فواصل مشخص از هم بوده انجام میشود.

این آشغال گیر ها معمولاً با زاویه ۶۰ الی ۹۰ درجه نسبت به جهت جریان در کانال نصب می شوند و فرایند تمیزکاری دوره ای آن ها نیز هم به صورت دستی و هم به صورت اتوماتیک قابل انجام است.

معمولاً ضخامت میله ها در حدود ۱۰ میلی متر و فاصله آن ها از یکدیگر بین ۱۰ تا ۵۰ میلی متر است. در شرایطی که آب خام حاوی ذرات ریز معلق جامد باشد، به جای آشغال گیر می توان از صافی های بر خط (Pipe Strainer) و یا صافی های استوانه ای (Drum Screen) استفاده نمود. این صافی ها با استفاده از توری های ریز قادرند ذرات تا سایز کم تر از ۱۰۰ میکرون را نیز از آب جدا کنند. به طور معمول صافی هایی که برای برداشت آب دریا به کار گرفته می شود سایزی در حدود ۲ الی ۳ میلی متر دارند.

صافی های استوانه ای (Drum Screen) با ذرات جامد موجود در جریان آب دچار گرفتگی شده و می بایست مانند سایر آشغال گیرها تمیزکاری شود. در آب شیرین کن های دریایی جانداران ریز دریایی مانند خزه، جلبک، صدف و عروس دریایی با چسبیدن بر روی توری این صافی ها، عملیات تمیزکاری را با چالش مواجه نموده و نیازمند ملاحظات دیگری می نمایند.

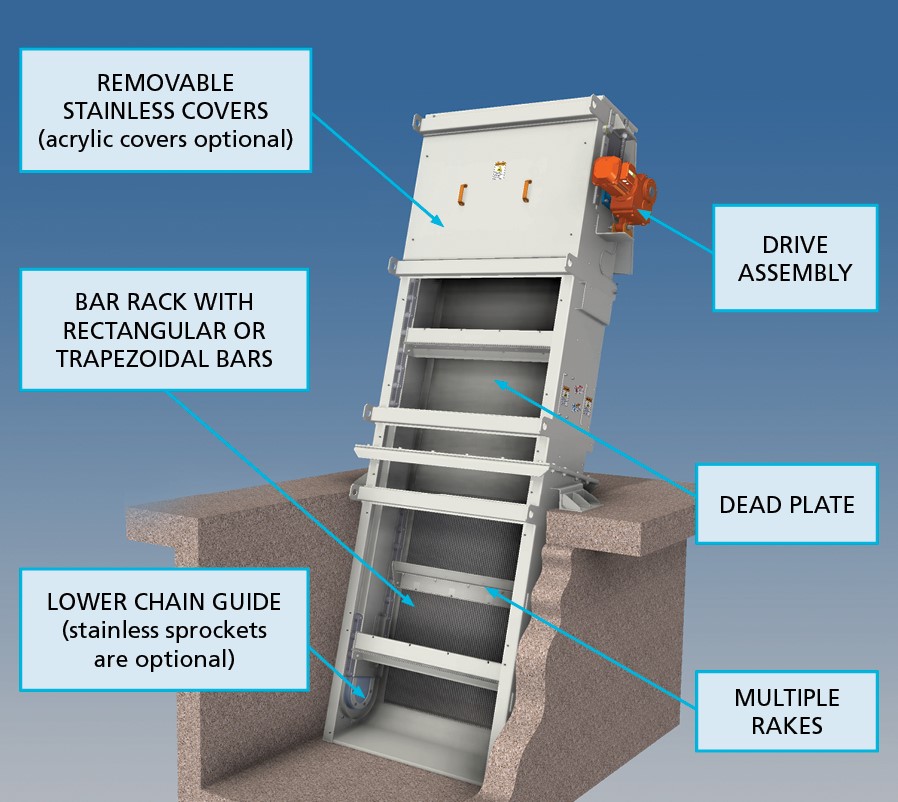

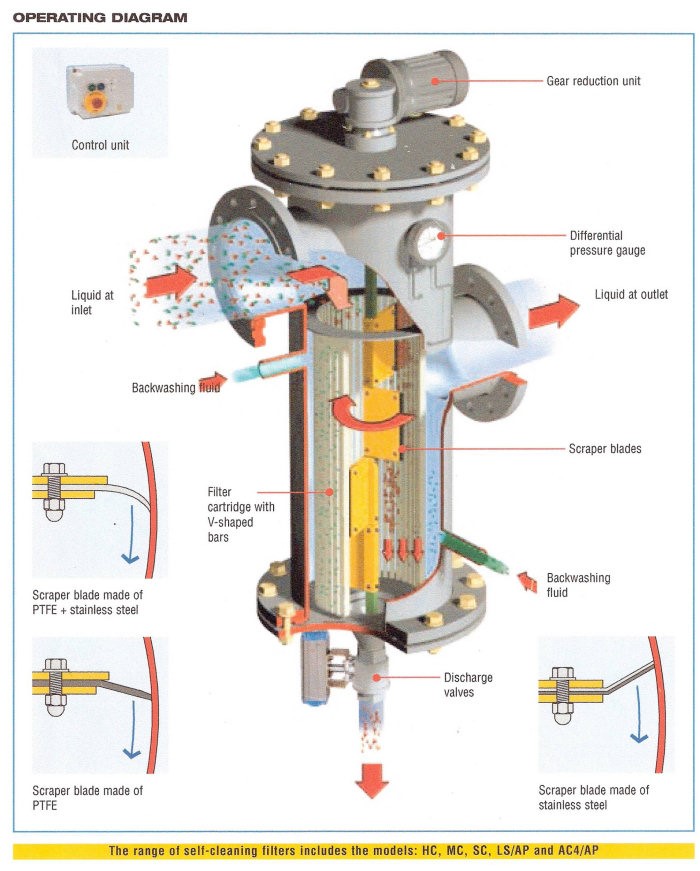

صافی های خود تمیز شونده

در سال های اخیر علاوه بر صافی های اشاره شده، تجهیزات خودکار و پیشرفته دیگری جهت جداسازی ذرات جامد درون آب خام وارد صنعت شده است. از جمله مهم ترین و کارآمدترین این تجهیزات، می توان به فیلترهای اتوماتیک خود شوینده (Automated Self-Cleaning Filter) اشاره نمود.

این فیلترها که بر روی خط لوله نصب می شوند با سایز مش (Mesh) از پیش تعیین شده قادر به حذف ذرات معلق در بازه ۲ میلی متر تا کم تر از ۲۰ میکرون هستند.

این فیلترها از اجزاء ذیل تشکیل می شوند:

- مخزن (پوسته) اصلی فیلتر

- سبد استوانه ای شکل از جنس توری با سایز مش مشخص

- اتصالات ورودی و خروجی آب خام، آب فیلتر شده و خروجی پساب

- سیستم هیدرولیک جهت شستشوی خودکار فیلتر هنگام گرفتگی

- تجهیزات ابزار دقیق

آب خام به صورت جریان محوری وارد سبد استوانه ای شکل توری درون پوسته اصلی فیلتر میشود. عمل فیلتراسیون با شکل گیری جریانی شعاعی (عمود بر جهت اصلی جریان) انجام می گیرد. در گذر آب از توری، ذرات معلق به صورت یک لایه بر سطح داخلی سبد به دام می افتد و آب زلال از فضای بین سبد استوانه ای و پوسته فیلتر جمع آوری و خارج میگردد.

بدیهی است با تداوم کارکرد این فیلتر، لایه یکپارچه لجن تشکیل شده بر سطح داخلی سبد فیلتر، با کاهش سطح مقطع عبور جریان آب منجر به بروز افت فشار خواهد شد.

معمولاً در این فیلترها فشار آب خام ورودی حداقل ۴ بار است. هنگامی که افت فشار (اختلاف فشار آب خام ورودی و جریان صاف شده) به حدود ۰٫۵ بار می رسد، لازم است عملیات شستشوی فیلتر و تخلیه ذرات معلق جامد تجمع یافته صورت پذیرد. فرایند شستشو توسط لوله ای مکنده مانند لوله جاروبرقی با حرکت مارپیچ رو به جلو (Helical) در راستای محور استوانه توری، ذرات معلق تجمع یافته بر سطح داخلی را مکیده و از طریق نازل خروجی پساب به بیرون فیلتر منتقل می کند.

عملیات شستشوی معکوس (Backwash) در این فیلتر هم به صورت دستی (در بازه های زمانی مشخص) و هم به صورت خودکار قابل انجام است.

شستشوی خودکار می تواند هم با نیروی محرکه هیدرولیکی ناشی از افت فشار به وجود آمده ناشی از گرفتگی فیلتر و هم با نیروی محرکه الکتریکی انجام شود.

از مهم ترین مزایای این فیلتر ها در مقایسه با گونه های دیگر فیلتر های چند لایه به شرح زیر است:

- عدم قطع شدن جریان آب تولیدی هنگام شستشوی معکوس: در این فیلترها عملیات شستشوی معکوس نیازی به قطع جریان فیلتراسیون نداشته و در این زمان تنها در حدود ۵ درصد از جریان آب عبوری از فیلتر صرف عملیات شستشوی معکوس می شود و فیلتر با ۹۵ درصد ظرفیت به کار خود ادامه می دهد.

- فرایند شستشوی معکوس در بازه بسیار کوتاه ۱۵ الی ۲۰ ثانیه انجام می گیرد و از این رو مقدار پساب تولیدی در مقایسه با ظرفیت فیلتراسیون ناچیز است.

- جنس به کار گرفته شده در ساخت پوسته و سبد توری شکل وابسته به ماهیت شیمیایی سیال میتواند از مواد بسیار مقاوم به خوردگی ساخته شود.

- سطح اشغال این فیلترها بدلیل نصب بر روی لوله و عدم نیاز به فونداسیون بتنی جهت استقرار، در مقایسه با سایر فیلترها بسیار ناچیز است.

درمورد فیلتر های آب دریا، متریال به کار گرفته شده می تواند از جنس AISI 316 Ti یا تیتانیوم باشد، درحالی که بکارگیری این متریالها در ساخت فیلتر های چندلایه بدلیل حجم و وزن بالای آن ها به هیچ وجه مقرون به صرفه نیست.

اگر ذرات معلق درون آب اغلب ساختار کروی و غیر چسبنده داشته باشند، (مانند دانه های ماسه و ذرات معدنی) ساختار توری به کار گرفته شده در ساخت این فیلتر ها معمولاً توری بافته شده (Woven Wire Mesh) است. در شرایطی که آب حاوی ذرات معلق، رشته ای و چسبنده باشد (مانند رشته های جلبک، مو و…) جهت جلوگیری از گرفتگی غیر قابل شستشو، معمولاً به جای توری های بافته شده، از توری های گوه ای شکل استفاده می شود. به دلیل رویه صاف و لبه دار نبودن سطح، معمولاً فرآیند شستشو با راندمان بهتری صورت می گیرد.

فیلتراسیون آب

فیلتراسیون یکی از اجزای لاینفک یش تصفیه آب شیرین کن های صنعتی است. فرایندهای مختلف فیلتراسیون وابسته به نوع و کیفیت آب خام در پیش تصفیه آب شیرین کن های صنعتی مورد استفاده قرار می گیرند. فیلترهای عمقی اعم از فیلترهای تک لایه، دو لایه و جند لایه به تناسب ضرورت در پیش تصفیه جانمایی می شود.

فیلترهای عمقی به دو گروه فیلترهای ثقلی و فیلترهای تحت فشار تقسیم می شوند. در فیلترهای ثقلی آب به وسیله نیروی جاذبه از بستر فیلتر عبور می کند. ولی در فیلترهای فشاری آب با فشار ناشی از ایستگاه پمپاژ ار بستر فیلتر عبور می کند.

فیلترهای ثقلی به دلیل پایین بودن سرعت حرک آب از بستر و سطح بالاتر فیلتراسیون نسبت به فیلترهای تحت فشار، راندمان فیلتراسیون بالاتری خصوصاً برای ذرات معلق با اندازه گوچک دارند. با توجه به اندازه کوچک ذرات معلق در آب شیرین کن های دریایی با برداشت مستقیم آب، استفاده از فیلترهای عمقی ثقلی برای دستیابی به راندمان بالای فیلتراسیون توصیه می شود.

با توجه به گستردگی مطالب با فیلتراسیون آب، در صورت نیاز برای کسب اطلاعات بیشتر بر روی مقاله فیلتراسیون آب کلیک کنید.

کلرزنی در پیش تصفیه

کلر زنی در ابتدای فرایند پیش تصفیه آب های سطحی به منظور محدود نمودن رشد صدف ها، جلبک و خزه دریایی، باکتری ها، مرجان ها، و تجمع آن ها در مسیرهای انتقال و تجهیزات فرایندی آب شیرین کن های دریایی انجام می گیرد. تکثیر بی رویه این جانداران منجر به گرفتگی خطوط و ایجاد افت فشار، تشدید خوردگی بر روی سطوح فلزی و در برخی موارد حتی میتواند با رشد در عمق بستر اجزای حساس نظیر المان های اولترا فیلتراسیون و میکروکارتریج فیلترها باعث از هم گسیختگی و از بین رفتن آن ها شود.

کلر به صورت محلول سدیم هیپوکلرایت و یا به صورت گاز کلر به آب خام تزریق می شود. از آن جا که برخی گونه های بیولوژیک مانند صدف ها و برخی از باکتری ها ممکن است در گذر زمان نسبت به تزریق کلر مقاومت بیولوژیکی پیدا کرده و از بین نروند، لازم است در بازه های زمانی مشخصی نسبت به تزریق با غلظت بالا به صورت شوک (Shock Dosing) اقدام نمود.

بخشی از کلر تزریق شده به آب با تأثیر بر گونه های بیولوژیک و یا سایر ترکیبات احیا کننده به فرم یونی کلراید تبدیل شده و خاصیت خورندگی و گند زدایی خود را از دست میدهد. به آن بخش از کلر تزریقی که در حالت محلول در آب به فرم Cl2, NaOCl, HOCl, ClO باقی مانده است و کارآیی گندزدایی و اکسید کنندگی دارد، کلر آزاد باقیمانده (Free Residual Chlorine) اطلاق می شود.

با توجه به این که ساختار های غشای اسمز معکوس از جنس پلی آمید در برابر کلر آزاد باقی مانده بسیار آسیب پذیر هستند، لازم است از عدم وجود کلر آزاد باقی مانده در بدو ورود به غشا های اسمز معکوس اطمینان حاصل شود.

تأثیر مخرب کلر آزاد بر روی غشا به اندازه ای سریع و شدید است که می تواند حتی ظرف چند دقیقه کارایی غشا اسمز معکوس در نمک زدایی را به طور کامل از بین ببرد.

مقرون به صرفه ترین روش حذف کلر آزاد باقی مانده از آب، تزریق مقدار کافی از محلول سدیم متا بی سولفیت (SMBS) به آب و احیای کلر آزاد به فرم کلراید مطابق واکنش زیر است:

بنا بر محاسبات سرانگشتی هر میلیگرم کلر آزاد باقی مانده جهت حذف نیاز به ۳ میلی گرم سدیم متا بی سولفیت دارد. (این مقدار جهت اطمینان از حذف کامل کلر آزاد تزریق می شود. مطابق معادله فوق مقدار سدیم متا بی سولفیت لازم برای حذف هر میلی گرم کلر آزاد ۱٫۳۴ میلی گرم است)

یکی دیگر از روش های حذف کلر آزاد از آب استفاده از فیلتر های کربن فعال است ولی این روش در غلظت های بالای کلر آزاد و نیز در ظرفیت های بالا بدلیل اشباع شدن سریع بسترهای کربن فعال مقرون به صرفه نیست.

شناورسازی با هوای فشرده (DAF)

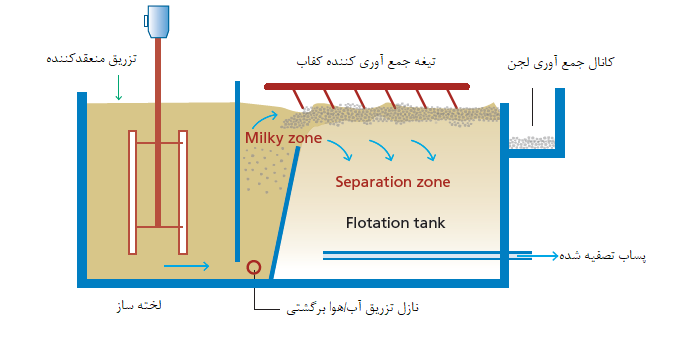

شناورسازی با هوای فشرده فرایندی است که در آن با استفاده از انحلال هوای فشرده درون آب و سپس رهاسازی جریان غنی از هوای محلول در فشار اتمسفریک، ذرات معلق، جداسازی شده و زلال سازی انجام می شود.

مطابق با قانون هنری، میزان حلالیت گاز درون مایع در دمای ثابت تابعی از فشار است. هر چه فشار بیشتر باشد میزان انحلال گاز در مایع افزایش می یابد.

در این فرایند بخشی از جریان زلال شده خروجی برگشت داده شده و در یک مخزن تحت فشار در تماس با هوای فشرده قرار میگیرد و مجدداً در ابتدای مخزن شناورسازی رها می گردد.

نتیجه این رها سازی، آزاد شدن مقدار هوای اضافی حل شده در فشار بالا در مقایسه با فشار اتمسفریک است. هوای رها شده به صورت حباب های ریز در سایز ۲۰ الی ۱۰۰ میکرون با بالا آمدن بر روی سطح و چسبیدن به ذرات ریز معلق درون سیال باعث شناور شدن آن ها و تسریع در فرایند زلال سازی می گردد.

در نسل های قدیمی فرایند شناور سازی که توسط شرکت ایتالیایی معروف SERECO در پساب صنایع غذایی به کار گرفته می شد، به جای انحلال هوا در فشار بالا از یک اجکتور هوا و پمپ سیرکولاسیون جهت بازگشت بخشی از جریان زلال شده استفاده می شد. لیکن به دلیل این که در این طرح زمان تماس کافی و فشار بالا جهت انحلال هوا وجود نداشت، راندمان انحلال در این روش در مقایسه با طرح های امروزی کمتر بود.

فرایند شناور سازی خصوصاً در مواردی که دانسیته ذرات معلق در مقایسه با آب کمتر باشد، مانند روغن، جلبک و مواد آلی، بسیار کارآمد بوده و در کنار فرایند های تکمیلی دیگر نظیر فیلتراسیون می تواند بهترین و مقرون به صرفه ترین فرایند پیش تصفیه در تأسیسات نمک زدایی باشد. حصول SDI کم تر از ۳ در این روش تضمینکننده طول عمر بالای غشاهای اسمز معکوس خواهد بود.

فشار کاری این فرایند در حدود ۶-۴ بار و میزان جریان بازگشتی در حدود ۱۰ درصد است. بخش اصلی ذرات معلق در قالب لجن شناور روی سطح مخزن جداسازی جمع می شوند. لجن شناور شده نیز توسط کفاب روب های زنجیری از روی سطح جمعآوری و تخلیه میگردد.

رمز موفقیت طراحی این فرایند که کارایی پکیج های ساخته شده برخی از سازندگان را در مقایسه با دیگران متمایز مینماید، حصول اطمینان از تولید حباب هایی با حداقل سایز و در حدود ۲۰ میکرون است. تولید حباب های بسیار ریز در تمام توده سیال، راندمان شناورسازی را در مقایسه با حباب های درشت که سطح ویژه کمتری دارند، افزایش قابل توجهی خواهد داد.

در کنار فرایند شناور سازی جهت افزایش راندمان زلال سازی میتوان از منعقد کننده های معدنی مانند پلی آلومینیوم کلراید (PAC) و فریک کلراید و نیز از کمک منعقد کننده های پلیمری استفاده نمود. مواد منعقد کننده و کمک منعقد کننده با استفاده از پکیج تزریق مواد شیمیایی به بخش انعقاد تزریق می شوند.

استفاده از فرایند های شناور سازی در حضور مواد معلقی مانند جلبک ها که بدلیل پایین بودن دانسیته تمایلی به ته نشینی ندارند، در شرایط بحران مانند بروز پدیده کشند قرمز (شکوفایی جلبک، Red Tide) که می تواند بسیاری از آب شیرین کن های ساحلی را با چالش و خسارت جدی مواجه کند، می تواند تنها راهکار مطمئن در فائق آمدن بر این مشکل تلقی شود.

معیار طراحی این فرایند به طور خلاصه در جدول زیر گردآوری شده است:

| بار حداکثر | بار متعارف | پارامتر | |

|---|---|---|---|

| 1015 | 10-20 | زمان ماند | |

| 50-100 | شدت اختلاط | ||

| 120-300 | 100-200 | بار سطحی در منطقه تماس | |

| 1-2 | 1-2.5 | زمان ماند در منطقه تماس | |

| 10-30 | 5-15 | بار هیدرولیکی | |

| 20-40 | 6-18 | بار سطحی در منطقه جداسازی | |

| 2.5-4.5 | 2.0-3.5 | عمق استخر | |

| 6-12 | میزان جریان بازگشتی | ||

| 400-600 | فشار مخزن تحت فشار | ||

| 80-95packed | بازده انحلال در مخزن تحت فشار |

در صورت نیاز برای کسب اطلاعات بیشتر بر روی مقاله پیش تصفیه DAF کلیک کنید.

پیش تصفیه غشایی

استفاده از فرایند غشایی در پیش تصفیه فرایند اسمز معکوس در منابع آبی رودخانه، دریا و نیز جریان های فاضلاب تصفیه شده کاربرد دارد. مهمترین مزیت فرایند غشایی در پیش تصفیه آب شیرین کن های صنعتی، دستیابی به کیفیت بالای آب در ورودی فرایند اسمز معکوس است. انجام عملیات میکروفیلتراسیون(MF) و اولترافیلتراسیون(UF) حصول آبی با حداقل رسوبگذاری و شاخص SDI را قبل از ورود به مرحله نمک زدایی تضمین می نماید.

پارامتر هایی که در طراحی و انتخاب بهترین غشا در پیش تصفیه می بایست مورد بررسی قرار گیرد شامل نفوذپذیری (Permeability)، سایز تخلخل (Pore size) و یا برش مولکولی (Molecular Weight Cut Off, MWCO)، تخلخل سطحی (Surface Porosity)، آب گریزی (Hydrophobicity)، میزان مقاومت شیمیایی (نسبت به تغییرات PH و عوامل خورنده مانند کلر) است. انتخاب بهترین نوع غشا براساس پارامترهای فوق و کیفیت آب خام، تعیینکننده سطح لازم برای فیلتراسیون و در نتیجه تعداد غشای لازم خواهد بود که بخش قابل توجهی از هزینه سرمایه گذاری ثابت برای اجرای آن را میطلبد.

غشا ها از نظر خواص سطحی به دو دسته آبدوست (hydrophilic) و آب گریز (hydrophobic) تقسیم بندی میشوند. غشا های معمول در صنعت آب از نوع آبدوست هستند. از جمله آن ها می توان به سلولزاستات، پلی آمید، پلی کربنات، پلی سولفون، پلی اتر سولفون اشاره نمود.

یکی از مشکلات بهره برداری فرایندهای غشایی، گرفتگی غشا می باشد. به طور طبیعی به موازات کارکرد غشا بدلیل حضور مواد معلق آلی و معدنی و نیز بیولوژیکی بروز مشکلات گرفتگی در آن اجتناب ناپذیر است. لذا جهت بازیابی میزان نفوذ پذیری و کاهش افت فشار سیستم انجام عملیات احیا به روش های مناسب ضروری است.

فرایند شستشوی غشا توسط شستشوی دوره ای با آب فیلتر شده با (و یا بدون) به کارگیری هوای فشرده انجام میشود. همچنین به کارگیری مواد شیمیایی در کنار فرایند شستشوی معکوس (CEB,Chemically Enhanced Backwashing) امری رایج است. در شرایط گرفتگی های خاص یا به صورت دوره ای، انجام فرایند تمیز کاری در جای غشا (Cleaning In Place,CIP) ضروری است.

کیفیت جداسازی در فرایند غشایی

فرایند های غشایی MF و UF در دو حالت تحت فشار و تحت خلأ قابل طراحی و اجراست. سایز تخلخل فیلترهای MF در بازه ۵-۰٫۱ میکرون و برای فیلترهای UF در بازه ۰٫۰۵-۰٫۰۱ میکرون است.

در بیان سایز تخلخل فیلتر های UF از پارامتر دیگری بنام برش مولکولی (MWCO) استفاده می شود که عبارت است از کمترین جرم مولکولی مواد که غشا قادر به حذف و جداسازی بیش از ۹۰ درصد از مولکول های با این جرم مولکولی است که واحد آن دالتون است. دالتون واحد وزن مولکولی است و معادل یک دوازدهم جرم اتم کربن ۱۲ است. معمولاً در تصفیه آب سایز تخلخل در حدود ۰٫۰۲ میکرون معادل با MWCO در حدود ۱۰۰ هزار دالتون است.

| حذف | اندازه | ماده |

|---|---|---|

| به طور کامل | 1µm˃ | معلق |

| نسبی/کامل | 0.001-1µm | کلوئیدی |

| فاقد بازدهی | 0.001µm˂ | محلول |

با توجه به اینکه در سایزهای بسیار کوچک بدلیل ساختار منعطف ذرات معلق ، تعیین سایز ذرات بهراحتی امکانپذیر نیست، پارامتر MWCO متداول تر است.

با توجه به اینکه سایز تخلخل غشاها درنقاط مختلف بایکدیگر برابر نیست از پارامتر تخلخل نامی (Nominal Pore Size) که در واقع متوسط سایز تخلخل در یک غشا است استفاده می شود.

درحالی که پارامتر سایز تخلخل مطلق (Absolute Pore Size) معادل با حداکثر سایز تخلخل در یک غشا است.

| تناوب انجام | شرح | روش شستشو |

|---|---|---|

| یک یا 2 بار در ساعت وابسته به شرایط | شستشوی معکوس با آب و یا آب و هوا با همدیگر با فلاکس 250 لیتر در ساعت به ازای هر متر مربع | شستشوس معکوس |

| هفتگی، روزانه وابسته به شرایط زمانی که اختلاف فشار از میزان مجاز (مثلا 2 بار) تجاوز کند و یا در بازه های از یش تعیین شده | تزریق مقداری در حدود 200 میلی گرم بر لیتر اکسید کننده مانند سدیم هیپوکلرایت، به همراه آب تولیدی جهت شستشوی هیدرولیکی، ابتدا به مدت 30 ثانیه با آب فیلتر شده شستشو انجام شده تا ذرات معلق تجمع یافته خارج شوند. سپس به مدت 10 الی 15 دقیقه به همراه ماده اکسید کننده شستشو ادامه یافته و در نهایت مجددا بدون ماده اکسید کننده آبکشی میشود. | شستشوی معکوس با استفاده از مواد شیمیایی |

| هفتگی، ماهیانه، سالیانه وابسته به شرایط | در مقایسه با شستشوی معکوس با مواد شیمیایی، غلظت اکسیدانت بیشتر است و مدت زمان انجام فرایند تمیزکاری نیز طولانی تر است. | شستشو در جا (بدون خارج کردن غشا از مخازن تحت فشار) |

| اولترافیلتراسیون | فیلتراسیون در بستر دانه بندی شده | پارامتر |

|---|---|---|

| فیلتراسیون سطحی | فیلتراسیون عمقی | مکانیسم فیلتراسیون |

| 0.02 میکرون | 100 تا 200 میکرون | سایز تخلخل |

| 50تا 100 لیتر بر ساعت به ازای هر متر مربع | 5000 تا 10000 لیتر بر ساعت | فلاکس |

| 1 ساعت | 24 ساعت | بازه زمانی در حال کار |

| 0.2 تا 1 بار | 0.2 تا 1 بار | افت فشار |

| 1 دقیقه | 30دقیقه | شستشوی معکوس |

| 2.5 برابر فلاکس کارکرد | 2.5 تا 5 برابر جریان فیلتراسیون | جریان شستشوی معکوس |

| کسری از ثانیه | 120.000 تا 240.000 لیتر | حجم آب تولیدی در هر سیکل کارکرد به ازای مترمربع |

| کسری از ثانیه | 2 تا 4 دقیقه | زمان ماند |

| خیر | بله به میزان محدود | تجزیه بیولوژیکی ترکیبات آلی |

| بله: پلیمر ها خیر: ترکیبات ریز | بله به میزان محدود | حذف بیولوژیکی ترکیبات آلی |

شرکت مهندسی فران طراح و تولید کننده واحدهای شیرین سازی آب چاه و دریا با استفاده از فرایند اسمز معکوس می باشد. برای کسب اطلاعات بیشتر با کارشناسان ما در واحد بازرگانی تماس بگیرید.

برای کسب اطلاعات تکمیلی مطالعه مقاله زیر را از دست ندهید:

pretreatment in seawater desalination