دستگاه نمک زدایی از آبهای شور با فرایند RO براساس فرایند اسمز معکوس(Reverse Osmosis) آبهای شور را به آب شیرین تبدیل می کند. شرکت مهندسی فران تولید کننده سفارشی دستگاه های نمک زدایی از آبهای شور با فرایند RO بر مبنای کیفیت آب شور ورودی است.

افزایش جمعیت کره زمین، تغییرات اقلیم و توسعه صنعتی منجر به کمبود منابع آب شیرین در بسیاری از کشورهای دنیا از جمله کشور ما شده است. فناوری اسمز معکوس(RO) یکی از فرایندهای است که با بهره گیری از آن امکان تبدیل آبهای آلوده و شور به آب قابل استفاده برای مصارف شرب، صنعت و کشاورزی وجود دارد.

امروزه فناوریهای اسمزمعکوس، تقطیر حرارتی و الکترودیالیز، فرایندهای توسعه یافته تجاری هستند که به منظور تبدیل نمک زدایی از آب شور و تبدیل آن به آب شیرین مورد استفاده قرار می گیرند. ولی فرایند اسمز معکوس، اقتصادی ترین فرایند موجود برای نمک زدایی از آبهای شور است. فرایند اسمز معکوس(Reverse Osmosis) فرایندی است مبتنی بر انتقال جرم با استفاده از یک غشا و فشار هیدرواستاتیک که به طور گسترده در تولید آب آشامیدنی از آب دریا و یا آب های زیرزمینی و سطحی شور به کار گرفته می شود..

شرکت دانش بنیان مهندسی فران، طراح و تولید کننده واحدهای آب شیرین کن صنعتی با فرایند اسمز معکوس(RO) با تکیه بر دانش روز در دنیا است.

فرایند اسمز معکوس(RO)

کاهش یون های محلول و شیرین سازی آب در دستگاه آب شیرین کن بر مبنای فرایند اسمز معکوس انجام می گردد. معکوس کردن حرکت طبیعی انتقال جریان بین یونهای موجود در محلول های دو طرف یک غشای نیمه تراوای نفوذ پذیر(Semi Permeable Membrane) از سمت غلیظ تر به غلظت کمتر با اعمال فشاری بالاتر از فشار اسمزی را اسمز معکوس می نامند. در فرایند اسمز معکوس(RO) آب شور با فشاری زیاد به سطح غشای نیمه تراوا وارد می شود. در صورتی که فشار جریان وارده به غشا از فشار اسمزی بیشتر باشد، مولکول های آب از قسمت آب شور(غلظت کمتر آب) به سمت آب شیرین(غلظت بیشتر آب) حرکت می کنند.

یکی از مهم ترین پارامترهای فرایند اسمز معکوس، فشار هیدرواستاتیکی غالب بر فشار اسمزی می باشد. با افزایش شوری آب(Salinity) میزان فشار اسمزی به منظور جلوگیری از عبور مایع از طریق غشای نیمه تراوا نیز افزایش می یابد. به طور طبیعی، با افزایش فشار اسمزی و شوری، فشار هیدرواستاتیکی لازم برای اعمال فرایند اسمزمعکوس(RO) نیز افزایش می یابد. این بدین معناست که فشار مورد نیاز برای شیرین سازی آب های شور با استفاده از اسمز معکوس، با افزایش شوری آب مورد نظر افزایش می یابد.

دستگاه نمک زدایی از آب با فرایند RO

دستگاه نمک زدایی آب با فناوری RO به واحد شیرین سازی آب شور با روش اسمز معکوس در مقیاس صنعتی گفته می شود که برای نمک زدایی و تصفیه آبهای شور مانند آبهای زیر زمینی و آب چاه، آب دریا و آبهای سطحی به کار گرفته می شود. اگرچه فناوری اسمز معکوس، فناوری برتر در تولید آب شیرین از آب شور است، اما طراحی و بهره برداری از دستگاه ها و تأسیسات نمک زدایی اسمز معکوس نیازمند تخصص و تجربه لازم برای دستیابی به هزینه های سرمایه گذاری و بهره برداری بهینه است. روشهای طراحی مختلفی برای واحدهای نمک زدایی به روش اسمز معکوس که وابسته به شرایط و محیط آب خام است، موجود است. اما مهمترین هدف رسیدن به حداقل انرژی و هزینه برای تولید آب شیرین است که در غیاب تخصص و تجربه دستیابی به این مهم امکان پذیر نخواهد بود.

کیفیت و ویژگی های آب آشامیدنی سالم و آبهای مورد استفاده در صنعت براساس استانداردهای جهانی تعیین می شوند. این استانداردها اساس طراحی واحدهای شیرین سازی هستند. همچنین کیفیت آب خام ورودی اعم از دما، کدورت، آلودگی های آلی و معدنی و البته شوری آب نیز از دیگر پارامترهای تاثیرگذار در طراحی و ساخت یک دستگاه آب شیرین کن اسمز معکوس صنعتی هستند.

بخش های دستگاه نمک زدایی صنعتی با فرایند RO

یک واحد نمک زدایی آب شور RO متشکل از پنج بخش مهم است که عدم حضور هر یک از این تجهیزات، مانع وقوع فرایند اسمز معکوس و در نتیجه فرایند شیرین سازی آب شور می شود.

ممبران(Membrane)

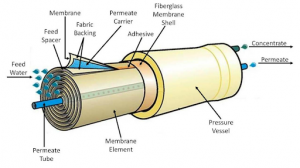

غشای نیمه تراوا یا ممبران اصلی ترین بخش یک فرایند اسمز معکوس می باشد. در حال حاضر ممبران های پلی آمیدی غشا فیلم نازک(Thin Film Composite) به طور گسترده توسط طراحان و سازندگان دستگاه های شیرین سازی صنعتی RO به کار می روند. این ممبران ها عموماً متشکل از یک شبکه پلی استری به عنوان پشتیبان، یک لایه میکرومتخلخل از جنس پلیمر پلی سولفون و یک لایه ی ۰٫۰۱ الی ۰٫۲ میکرونی پلی آمید هستند. ممبران های TFC به شکل صفحات تخت تولید می شوند و سپس به حالت المان یا استوانه تنیده شده (Spiral Wound) در می آید.

در یک المان تنیده در هم، دو ممبران تخت مستطیلی پشت به پشت یکدیگر قرار گرفته و از سه ضلع به یکدیگر توسط چسبی مخصوص متصل می شوند تا به شکل یک پاکت نامه در بیایند. اغلب چند عدد از این پاکت ها را از طرف ضلع چهارم که همچنان باز است، به دور یک لوله می پیچند. جریان خوراک به صورت مماس وارد این المان شده و در حالی که جریان شورابه(Concentrate) از انتهای المان خارج می شود، جریان آب شیرین(Permeate) از سطوح المان به صورت عمودی به سمت لوله جمع کننده حرکت می کند.

مخزن استوانهای تحت فشار(Pressure Vessel)

آب شور با فشار زیاد به ممبران های اسمز معکوس وارد و سپس به صورت آب شیرین و شورابه از آن خارج می شود. کنترل فشار بالای آب نیازمند مخزن تحت فشاری است که جریان آب خام را به ممبران و جریان های خروجی را به سمت خارج از ممبران هدایت کند. اغلب به علت ضرورت مقاومت pressure vesselها در برابر خوردگی، این لوله ها از جنس رزین های اپوکسی تقویت شده با شیشه یا فیبر می باشند. فشار طراحی، طول و تعداد ممبران های داخل pressure vesselها به نتایج شبیه سازی انجام شده توسط نرم افزارهای شبیه سازی فرایند شیرین سازی بستگی دارد.

به منظور استفاده در کاربردهای صنعتی، pressure vessel ها در انواع مختلف و اندازه های متفاوت تولید می شوند. فشار طراحی، طول و اندازه پورتهای ورودی و خروجی pressure vessel از مهمترین مشخصه های طراحی به شمار می روند.

پمپ فشار قوی(High Pressure Pump)

جریان آب شور برای عبور از ممبران و تولید آب شیرین، می بایست بر فشار اسمزی غلبه نماید. این فشار بالا توسط پمپ فشار قوی، پیش از ورود به pressure vessel، تأمین می شود. پمپ های فشار قوی مورد استفاده در پکیج های آب شیرین کن صنعتی اسمز معکوس مشتمل بر انواع مختلفی هستند.

پمپهای فشار قوی افقی طبقاتی معمولاً از یک محفظه(Casing) تشکیل شده است که شامل بخش مکش، رانش، و همچنین تعدادی محفظه با توجه به تعداد پروانه می شود که در حقیقت همان طبقات پمپ فشار قوی است. سیال از محفظه مکش وارد پمپ شده و سپس وارد پروانه می شود. در پشت پروانه یک دیفیوزر وجود دارد که وظیفه آن تبدیل سرعت به فشار است. در هر طبقه پمپ سیال پس از مکش به درون پمپ از یک پروانه عبور کرده و در نهایت از سمت مقابل از لوله رانش خارج می گردد.

ابزار دقیق کنترلی

کارکرد دقیق نمک زدایی از آب با فرایند RO نیازمند استفاده از تعدادی ابزار دقیق جهت کنترل و پایش است. ابزار دقیق ها می بایست بر اساس دستورالعمل های سازنده ها نصب و کالیبره شوند. لیست زیر برخی از مهمترین ابزار دقیق های به کار رفته در یک پکیج آب شیرین کن صنعتی RO را نشان می دهد:

- Pressure Gauge: به منظور اندازه گیری افت فشار در طول فیلتر کارتریج، فشار جریان ورودی به پمپ و جریان خروجی، فشار جریان خوراک ورودی به ممبران ها، افت فشار بین خوراک و جریان شورابه در هر مرحله، و در نهایت فشار جریان آب شیرین به کار می رود.

- Flow Meter: برای اندازه گیری دبی جریان های شورابه و آب شیرین کل، به علاوه ی دبی جریان آب شیرین در هر مرحله

- pH Meter: در جریان خوراک پس از اسیدی شدن برای اندازه گیری پتانسیل رسوب کربناتی

- Conductivity Meter: در خطوط جریان های آب شور، شورابه، و آب شیرین برای مشخص سازی کیفیت جریان آب شیرین و میزان حذف نمک قرار می گیرد.

- Sample Port: در خطور جریان های آب شور، شورابه و آب شیرین(کل جریان آب شیرین و آب شیرین در هر مرحله)

- ORP: به منظور سنجش پتانسیل اکسیداسیون جریان ورودی

سیستم کنترل

برای کنترل این نوع واحد از سیستم نیمه اتوماتیک یعنی تابلو برق رله ای استفاده می شود. اما اگر نمک زدایی از آب با فرایند RO دارای تعداد زیادی ابزار دقیق کنترلی بوده و کنترل شرایط عملیات به دقت زیادی نیاز داشت، از سیستم کنترل اتوماتیک یعنی PLC استفاده می شود.

سیستم کنترل PLC به طور گسترده ای در صنایع مختلف مورد استفاده قرار می گیرد، زیرا سریع بوده و کار کردن با آن آسان است. توابع PLC به سه دسته اصلی ورودی، خروجی و CPU تقسیم می شوند. داده های ورودی ها می توانند شامل موارد روشن/خاموش برای مواردی مانند سوئیچ های مکانیکی، دکمه ها و رمزگذارها باشند. حالتهای زیاد/پایین برای مواردی مانند دما، سنسورهای فشار و آشکارسازهای سطح مایع، یا حالتهای باز/بسته برای مواردی مانند پمپ ها و شیرها.

ورودی های تسهیل شده توسط انسان شامل فشردن دکمه ها، سوئیچ ها، سنسورهای دستگاه هایی مانند صفحه کلید، صفحه لمسی، دستگاه های ریموت یا کارت خوان است. خروجی ها اعمال فیزیکی یا نتایج بصری هستند که براساس منطق یک PLC در پاسخ به آن ورودی ها ساخته می شوند. خروجی های فیزیکی شامل راه اندازی موتورها، روشن کردن یک چراغ، تخلیه یک شیر، افزایش دما یا خاموش کردن یک پمپ است. رابط کاربری ماشین انسان (Human-Machine Interface) رابط کاربری یا داشبوردی است که شخص را به دستگاه، سیستم یا دستگاه متصل می کند.

HMI ها با کنترلرهای منطقی قابل برنامه ریزی(PLC) و سنسورهای ورودی/خروجی برای دریافت و نمایش اطلاعات برای مشاهده کاربران در ارتباط هستند. صفحات HMI می توانند برای یک عملکرد واحد، مانند نظارت و ردیابی، یا برای انجام عملیات پیچیده تر، مانند خاموش کردن ماشین ها یا افزایش سرعت تولید، بسته به نحوه اجرای آنها، استفاده شوند.

طراحی دستگاه نمک زدایی با فرایند RO

مهمترین شاخص ها و معیارهای طراحی در واحدهای آب شیرین کن RO عبارتند از:

- آنالیز آب خام

- فرایندهای پیش تصفیه

- انتخاب نوع طراحی آب شیرین کن صنعی RO

- انتخاب نوع و تعداد ممبران و جانمایی آن ها در Pressure Vesselها

- شبیه سازی فرایند RO به وسیله نرم افزارهای طراحی و شبیه سازی پکیج های تصفیه RO

آنالیز آب خام

قدم نخست در طراحی یک سیستم آب شیرین کن صنعتی RO دستیابی به آنالیز آب خام مورد نظر است. تمامی واحدهای اسمزمعکوس مختص مشخصات کیفی یک آب خام ورودی طراحی می شوند. در هنگام طراحی فرایند می بایست تغییرات کم در خواص آب ورودی پیش بینی شود. سیستم شیرین سازی آب RO برای تمامی کیفیت های موجود آب طراحی نمی شود. به طور مثال یک واحد طراحی شده برای شیرین سازی آب دریا کاملا متفاوت از واحد شیرین سازی آب چاه است.

سیستم پیش تصفیه دستگاه نمک زدایی آب با فرایند RO

ممبران های دستگاه آب شیرین کن صنعتی نسبت به ورود ذرات معلق نامحلول(TSS)، آلودگی های بیولوژیکی و روغن آسیب پذیر هستند و این آلودگی ها موجب کاهش طول عمر بهینه و افزایش احتمال فولینگ، رسوب گرفتگی یا گرفتگی های آلی یا بیولوژیکی ممبران ها می شود. به همین دلیل پیش بینی بخش پیش تصفیه کارآمد به منظور عاری سازی آب ورودی از آلودگی های مذکور مهم است. افزایش شوری آب ورودی منجر به افزایش فشار اسمزی و هزینه های سرمایه گذاری اولیه برای ساخت دستگاه آب شیرین کن صنعتی می شود. آنالیز فیزیکی آب خام ورودی نیز تعیین کننده فرایند مورد نیاز پیش تصفیه است.

در نظر گرفتن سیستم پیش تصفیه نامناسب بیشترین اثر را در افزایش گرفتگی ممبران و در نتیجه افزایش دفعات تعویض ممبران و افزایش میزان استفاده از مواد شیمیایی برای شستشوی ممبران ها دارد. از این رو در هنگام گرفتگی ممبران ها، میزان آب شیرین تولید شده(permeate) و کیفیت آن کاهش یافته و مقدار نمک عبوری از ممبران ها افزایش می یابد؛ به همین علت با به کارگیری یک سیستم پیش تصفیه نامناسب هزینه های بهره برداری و نگهداری سیستم تصفیه آب بیشتر می شود.

اساس انتخاب سیستم پیش تصفیه مناسب جهت دستیابی به آبی عاری از آلودگی های آلی و بیولوژیکی و مواد جامد معلق نامحلول، دو فاکتور شاخص اندازه گیری سیلت(SDI) و کدورت(Turbidity) می باشد.

طراحی فرایند اسمز معکوس(RO)

آب شیرین کن های صنعتی بر اساس دما و شوری آب، کیفیت آب تولیدی مورد نیاز فرایند اسمز معکوس به صورت تک مرحله ای، دو مرحله ای، یکبار گذر(تک پاس) یا دوبار گذر(دو پاس طراحی می شود. در بیشتر موارد طراحی تک پاس، جهت دستیابی به کیفیت مطلوب آب آشامیدنی، مناسب می باشد. در طراحی اسمز معکوس دو پاس، آب شیرین تولیدی توسط پاس اول دوباره از یک مرحله غشا به منظور افزایش خلوص یا حذف برخی ترکیبات محلول، گذر داده می شود. در طراحی دو پاس دست یافتن به آب فوق خالص(Ultra-Pure Water) با مواد جامد محلول(TDS) کمتر از ۵ میلی گرم بر لیتر امکان پذیر است.

گزینش ممبران های سیستم نمک زدایی

تولید کنندگان ممبران انواع مختلف ممبران های اسمز معکوس را برای کاربردهای متفاوت تصفیه پساب و آب تولید می کنند. مهمترین پارامتر تعیین کننده در انتخاب نوع ممبران سیستم آب شیرین کن، نوع آبی است که می خواهد تصفیه شود. آب لب شور(Brackish Water) مانند آب چاه و آب دریا (Sea Water) آب هایی هستند که برای کاهش شوری و یون های محلول به واحدهای آب شیرین کن ارسال می شوند. از این رو، شرکت های تولید کننده ممبران های خود را به دو دسته ی اصلی ممبران های BW و SW تقسیم بندی می کنند. این ممبران ها در پارامترهای عملیاتی اصلی مانند ظرفیت تولید آب شیرین، درصد حذف شوری، فشار عملیاتی، مقاومت در برابر فولینگ، دمای عملیاتی با یکدیگر تفاوت دارند.

ممبران های اسمز معکوس در سه اندازه ی ۴ اینچ و ۸ اینچ و ۱۰ اینچ تولید می شوند. اما ممبران ۱۰ اینچ در موارد خاص به کار رفته و ممبران ۸ اینچ در کاربردهای صنعتی به طور گسترده ای به کار گرفته می شوند. بر اساس میزان دبی آب شور ورودی/آب شیرین خروجی تعداد ممبران های سیستم آب شیرین کن توسط طراح سیستم محاسبه می شود. همچنین، تعداد ممبران هایی که در یک Pressure vessel قرار می گیرند، با توجه به شوری و دبی جریان ورودی/خروجی، از ۱ تا ۶ المان متغیر است.

شبیه سازی فرایند RO

کارشناسان مهندسی شرکت مهندسی فران توانایی و قابلیت طراحی و شبیه سازی فرآیند بهینه جهت نمک زدایی آب دریا و سایر آبهای شور زیر زمینی و سطحی را با بکارگیری نرم افزارهای تخصصی WAVE و ROSA را منطبق بر آخرین دانش روز دنیا دارند. نتایج خروجی عملیات شبیه سازی تعداد ممبرانها، فشار عملیاتی، جانمایی ممبرانها، آنالیز خروجی و غیره را با دقت بالایی پیش بینی می کند.

هزینه های بهره برداری واحد نمک زدایی RO

پس از گذراندن مراحل طراحی و ساخت سیستم نمک زدایی از آب با فرایند RO، نوبت به بهره برداری از سیستم می رسد. قبل از بهره برداری یک واحد و سیستم آب شیرین کن صنعتی فعالیت های متعددی باید صورت بگیرد تا سیستم به بهترین نحو نصب و راه اندازی شود. بسته به گستردگی اجزای سیستم، حجم فعالیت ها و متعاقبا هزینه های آن متغیر است. مصرف برق در دستگاه های آب شیرین کن صنعتی به عنوان یکی از عوامل موثر در هزینه های بهره برداری حایز اهمیت است. معمولا ۵۰ الی ۷۵ درصد از انرژی مصرفی در سیستم های آب شیرین کن آب دریا، صرف کارکرد پمپ فشار قوی می شود.

در حدود ۳۵% از هزینه کلی راه اندازی سیستم نمک زدایی از آب با فرایند RO در مصرف انرژی الکتریکی در بر می گیرد. جهت تولید آب شیرین از مقدار بسیار زیاد آب دریا و حذف ذرات، کمترین میزان انرژی تئوری لازم ۰٫۷۱ کیلووات ساعت بر متر مکعب ( میزان شوری ۳٫۴۳% و دمای ۲۵ درجه سانتی گراد) است. از دیگر هزینه های بهره برداری سیستم آب شیرین کن صنعتی می توان Civil Work مانند هزینه های ساخت فنداسیون و زیر بنا و جانمایی واحد؛ Site Work(زیر ساخت های تاسیساتی) مانند سیم کشی و برق رسانی به تجهیزات، و لوله کشی و آبرسانی به ورودی و خروجی سیستم RO؛ و در نهایت نیروی انسانی است. بسته به سیستم آب شیرین کن، از ۱ نفر تا ده ها نیروی انسانی ممکن است در واحد RO فعالیت داشته باشند.

مواد شیمیایی بهره برداری واحد نمک زدایی RO

ممبران اسمز معکوس نسبت به مواد آلی، میکروارگانیسم ها مواد اکسید کننده و مواد معدنی بسیار حساس است. از این رو طراحان با استفاده از پیش تصفیه آب ورودی سعی بر افزایش طول عمر و نگهداری هرچه بیشتر این ممبران ها می کنند. همچنین، در حین فرایندهای پیش تصفیه از مواد شیمیایی متفاوتی به منظور کاهش آسیب ممبران ها استفاده می شود. موادی مانند آنتی اسکالانت(Antiscalant) برای جلوگیری از تشکیل رسوب بر روی سطوح ممبران ها، مواد شیمیایی برای تنظیم اسیدیتی آب(pH Adjustment)، کلر برای از بین بردن میکروارگانیسم هایی همچون باکتری و پروتوزوآ، و SMBS (سدیم متا بی سولفیت) به منظور حذف مواد اکسید کننده مانند کلر آزاد در واحدهای آب شیرین کن صنعتی RO به کار می روند.

انجام عملیات CIP(Chemical cleaning in place) به صورت دوره ای برای دستیابی به طول عمر بهینه ممبرانها ضروری است. در این فرایند، مواد شیمیایی با رنج pHهای متفاوتی طبق شکل زیر وارد سیستم RO شده تا فولینگ های ایجاد شده را از بین ببرد. به طور مثال اسید سیتریک(با pH کمتر از ۴) برای از زدایش رسوبات معدنی و رسوبات فلزی و همچنین ذرات کلوئیدی با پایه معدنی در این روش به کار می رود. همچنین هیدروکسید سدیم و SDS(با pH تا ۱۱٫۵) جهت حذف رسوب های آلی با منشا طبیعی، ذرات کلوئیدی آلی و معدنی و توده های بیولوژیکی(نظیر قارچ، لجن، بیوفیلم و…) به کار گرفته می شوند.

زمینه فعالیت

طراحی و ساخت واحد نمک زدایی آبهای شور اعم از آب چاه، آب سطحی و آب دریا نیازمند تخصص و تجربه در زمینه فناوری اسمز معکوس و همچنین شناخت و بکارگیری تجهیزات با کیفیت در سطح استانداردهای بین المللی است. شرکت مهندسی فران با تکیه بر بیش از پانزده سال ممارست در زمینه فرایندهای مختلف تصفیه آب و بهره گیری از متخصصین زبده تصفیه آب در کشور، توانایی طراحی و ساخت دستگاه های نمک زدایی از آبهای شور را دارا بوده و کلیه محصولات خود را به مدت یک سال ضمانت کرده و به مدت ۱۰ سال خدمات پس از فروش به مشتریان خود ارایه می نماید.

prepared by: Negin Shahinejad