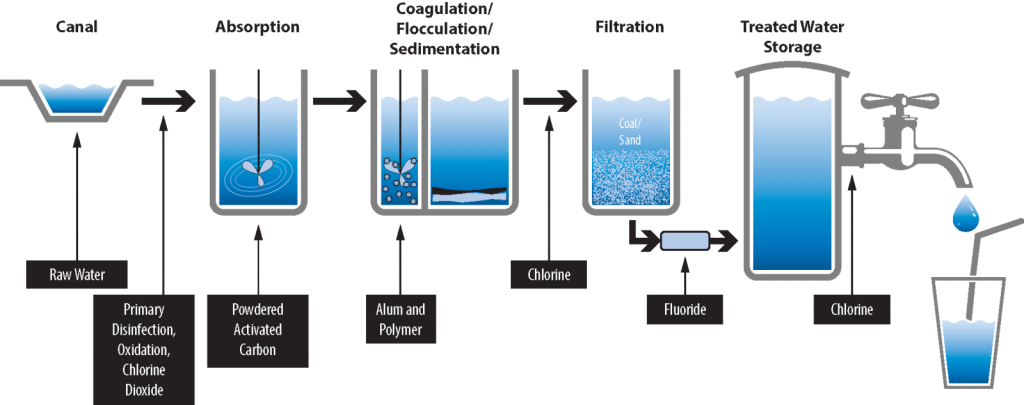

فرایندهای مراحل تصفیه آب صنعتی به طور کلی به فرایند تصفیه فیزیکی، شیمیایی، غشایی و بیولوژیکی محدود می شوند. در تصفیه آب صنعتی با توجه به نوع آنالیز آب خام ورودی و کیفیت آب مورد نیاز، فرایند مناسب تصفیه آب انتخاب می شود که شامل سه مرحله کلی پیش تصفیه، تصفیه و تصفیه نهایی است. این فرایندها هر کدام می توانند به تنهایی و یا ترکیب آنها با توجه به کیفیت آب ورودی و آب مورد نیاز مورد استفاده قرار گیرند.

پیش تصفیه آب صنعتی و انواع مختلف آن

فرایندهای مختلفی برای تصفیه آب در مقیاس صنعتی با توجه به نوع آب و کاربردهای متنوع آن وجود دارد. ولی فرایندهای مختلف تصفیه، توانایی تصفیه آب خام با مشخصات کیفی معینی را دارا هستند. افزایش کیفیت آّب خام ورودی برای دستیابی به قابلیت تصفیه در بخش تصفیه اصلی توسط پیش تصفیه انجام می شود..

معمولاً حذف یا جداسازی ذرات معلق نامحلول در آب یکی از اهداف اصلی بخش پیش تصفیه است. برای جداسازی ذرات معلق نامحلول(TSS) از فرایندهای مختلفی نظیر ته نشینی، انعقاد و لخته سازی، فیلتراسیون فیزیکی، فیلتراسیون غشایی و … استفاده می شود. انتخاب هر یک از فرایندهای فوق وابسته به کیفیت آب خام، اهداف طراحی واحد و ملاحظات اقتصادی است. توزیع اندازه ذرات معلق نامحلول یکی از شاخصهای اصلی در انتخاب فرایند بهینه پیش تصفیه است..

در بخش پیش تصفیه امکان بکارگیری از فرایندهای دیگری نیز به منظور تغییر کیفیت آب خام به مشخصات کیفی مورد نیاز در بخش تصفیه اصلی وجود دارد. فرایند ضد عفونی و گند زدایی، فرایند تبادل یونی، تنظیم PH، فرایندهای حذف BOD ، COD، حذف اکسید کننده های موجود در آب و … فرایندهایی هستند که در صورت لزوم برای تغییر در مشخصات کیفی آب مورد استفاده قرار می گیرند.

ته نشینی

ته نشینی یا زلال سازی(Sedimentation & Clarification) یکی از فرایندهای سنتی پیش تصفیه آب است. در این فرایند آب خام ورودی در تانک ها یا مخازنی با ظرفیت و هندسه طراحی شده به مدت زمان معینی به منظور ته نشینی ذرات معلق نامحلول نگهداری می شود. تانکهای ته نشيني معمولاً با هندسه مستطيل، مربع و دايره طراحی و ساخته می شوند. از معیارهای مهم در طراحي تانکهای ته نشینی مي توان به هندسه تانک، زمان ماند، نرخ بار سطحی، ناحيه ورودي و خروجي، نرخ بار سرريز و سامانه جمع آوري لجن اشاره كرد. معمولاً تانکهای مستطيلي با جريان افقي به علت وجود قابلیت پايداري نسبت به شوك هاي ناشي از بارگذاري هاي مختلف نسبت به ساير هندسه ها بيشتر مورد استفاده قرار می گیرند. از ديگر فوايد تانک هاي مستطيلي استفاده از ديوار مشترك بين تانک ها است، كه باعث اقتصادي شدن طرح مي گردد.

در تانکهای مربعی معمولاً ورودی در مرکز پیش بینی می شود. تانک هاي مربعي داراي برخي مزاياي تانک هاي مستطيلي نظير استفاده از ديوار مشترك براي دو تانک و همچنين داراي برخي مزاياي تانکهای دايره اي نظير سهولت جمع آوري لجن مي باشند. از مشكلات تانک هاي مربعي ميتوان به عدم توزيع يكنواخت جريان در سطح تانک به دليل شکل سازه خروجي و صعوبت جمع آوری لجن ته نشین شده در گوشه های مخزن اشاره كرد.

در تانک هاي ته نشيني دايره اي، نحوه ورود آب به دو صورت ورود از مركز و ورود از محيط دایره تانک است. در تانک هاي با ورودي محيطي، مشکل جريانات مدار كوتاه(short circuit) كمتر از حالت ورود از مركز به چشم می خورد. از مزاياي تانک هاي دايره اي مي توان به سهولت جمع آوري لجن اشاره كرد. به همين دلیل از آن بيشتر در مواردي كه حجم لجن توليدي نسبت به جريان ورودي بالاست، نظير تانک هاي تغليظ لجن، استفاده مي شود.

انعقاد و لخته سازی

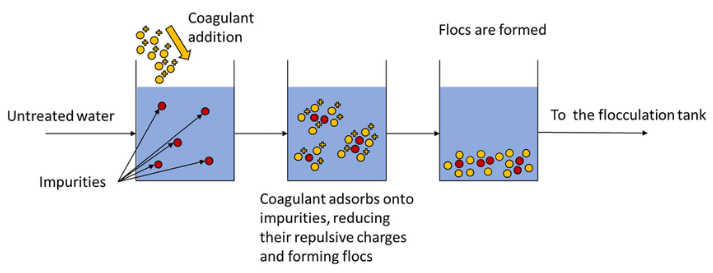

فرایند انعقاد و لخته سازی(Coagulation & flocculation) برای جداسازی ذرات ریز، کلوییدها و مواد معلق نامحلول سبک که به صورت معمول امکان ته نشینی آنها وجود ندارد، به کار برده می شود. بار الکتریکی سطحی ذرات کلوییدی سبب دفع ذرات کوچک و عدم تجمع آنها می شود. در فرایند انعقاد از ماده منعقد کننده با بار مخالف برای خنثی سازی بار سطحی(Zeta Potential) ذرات استفاده می شود. مواد منعقد کننده فلزی عموماً به دو گروه ترکیبات آلومینیوم و آهن تقسیم می شوند. بعد از افزودن ماده منعقد کننده و خنثی شدن بار الکتریکی ذرات، نیروهای واندروالس سبب کشش میان ذرات کلوییدی شده و ذرات کوچک به یکدیگر متصل می شوند و قابلیت ته نشینی پیدا می کنند.

فرایند لخته سازی بلافاصله بعد از فرایند انعقاد انجام می شود که در آن فلوک های میکرونی به یکدیگر متصل شده و ذرات قابل رویت با قابلیت ته نشینی را تشکیل می دهند. این فرایند در یک مخزن همزمن دار با دور پایین و معمولاً با افزودن مواد کمک منعقد کننده(coagulant aids) انجام می شود. مواد کمک منعقد کننده عموماً پلمیرهای غیر آلی با وزن ملکولی بالا هستند که راندمان استصال و چسبیدن فلوکها را افزایش می دهند. پس از طی زمان ماند مناسب برای تماس ذرات و مواد کمک منعقد کننده، آب به مخزن ته نشینی یا زلال سازی(clarification) برای ته نشینی و زلال سازی هدایت می شود. فلوکهای تشکیل شده در مخزن زلال سازی با روشهای مختلف از کف مخزن جمع آوری می شود.

فیلتراسیون فیزیکی

فیلتراسیون فیزیکی، فرایندی برای جداسازی ذرات معلق نامحلول با توزیع اندازه مشخص که به روشهای مختلفی انجام می شود. در روشهای مختلف فیلتراسیون فیزیکی، ذرات معلق آب بعد از عبور از یک بستر یا فیلتر، با توجه به میزان فواصل مابین مش ها یا نوع بستر به صورت فیزیکی جداسازی می شوند. از جمله فیلترهای مرسومی که امروزه به کاربرده می شوند می توان به فیلترهای شنی، فیلترهای کیسه ای، میکرو فیلترها، دیسک فیلترها و غیره اشاره کرد.

فیلتر شنی و فیلتر کربنی

فيلتر كربني با ساختار مشابه فیلتر شنی از بستر کربن فعال برای فیلتراسیون و حذف طعم، بو، رنگ، مواد آلي و کلر آزاد موجود در آب مورد استفاده قرار ميگيرد. قابلیت جذب سطحی بالا در کربن فعال مهمترین شاخص فیلترهای کربنی است. در این فرایند، آب از بستر كربن اكتيو عبور كرده و رنگ، بو و برخی از مواد آلی توسط كربن فعال جذب می شود. شکل ظاهری این فیلترها نظیر فیلترهای شنی است. با این تفاوت که در این مخازن کربن فعال جایگزین سنگ سیلیس می شود. کربن فعال به تدریج با توجه به میزان جذب سطحی، اشباع می شود. کربن فعال اشباع شده قابلیت جذب نداشته و باید تعویض یا احیا گردد.

فیلتر خود شوینده

فیلترهای خود شوینده(Self-cleaning filter) به فیلترهایی گفته می شود که شستشوی معکوس سطح فیلتر در آنها به صورت هوشمند و اتوماتیک انجام می شود. این فیلترها براساس نوع فیلتراسیون و روش شستشو به انواع مختلف تقسیم می شوند. افت فشار مهمترین نشانه برای تشخیص گرفتگی و شروع عملیات شستشوی معکوس است. سیستم کنترل بلافاصله پس از افزایش افت فشار به مقدار از پیش تعیین شده، فیلتر را در وضعیت شستشوی معکوس قرار می دهد و گرفتگی سطح فیلتر از بین می رود.

میکرو فیلترها

میکرو فیلترها(Micro filter) یا فیلترهای کارتریج، فیلترهای استوانه ای شکل از جنس پلی پروپیلن یا الیاف پلی استر هستند که در تعداد مشخص وابسته به دبی جریان در هوزینگهای فلزی یا غیر فلزی نصب می شوند. جریان ورودی از سطح خارجی فیلتر به سمت مرکز نفوذ کرده و در حین عبور، ذرات معلق در فیلتر جداسازی می شوند. میکرو فیلترها در دو نوع پلی پروپیلن(PP Melt Blown) و الیاف تابیده پلی استر(Polyester string wound) در سایزهای مش ۱ تا ۱۰۰ میکرومتر ساخته می شوند. حداکثر دمای عملیاتی فیلترهای پلی پروپیلن ۷۵ درجه سانتیگراد و فیلترهای الیاف پلی استر برابر ۱۲۰ درجه سانتیگراد است. میکرو فیلترها دارای افت فشار کم و ظرفیت جداسازی تقریباً پایینی هستند. طول عمر فیلتر وابسته به TSS و کدورت آب ورودی است و قابلیت شستشوی معکوس در این فیلترها وجود ندارد.

تنوع زیادی در متریال هوزینگ این فیلترها وجود دارد که وابسته به نوع سیال و میزان خورندگی آن می توان متریال مورد نظر را انتخاب کرد. میکرو فیلترها در سایزهای پایین قادر به حذف برخی از انگل ها، باکتری ها، جلبک و ویروس ها هستند. از کاربرد های متنوع آنها می توان به صنایع تصفیه آب و فاضلاب، داروسازی، کشاورزی و غیره اشاره کرد.

گند زدایی

گند زدایی(disinfection) به معنی کشتن، حذف و یا غیر فعال کردن میکروارگانیسم های پاتوژنیک در آب است. آب مورد استفاده شرب یا کشاورزی نیاز به گندزدایی به منظور حذف باکتری ها، ویروس، انگل و دیگر موجودات زنده و بیولوژیکی مضر را دارد. به منظور حذف این نوع الودگی ها معمولاً از ترکیبات کلر یا گاز کلر استفاده می شود. میزان مجاز کلر باقیمانده در آب بر اساس استانداردهای مختلف متفاوت می باشد. ولی در اکثر نقاط حد مجاز حدود نیم میلیگرم بر لیتر است. از دیگر فرایند های گندزدایی می توان به پرتو دهی، پرتو فرابنفش، ازن، اشعه گاما و حرارت دهی اشاره کرد. این فرایند ها معمولا به ساختار سلولی میکروارگانیسم ها آسیب رسانده و مانع از تگثیر آنها می شود.

تنظیم PH

PH به میزان اسیدی و یا بازی بودن یک محلول دلالت دارد. تنظیم PH آب شرب برای سلامتی انسان و همچنین جلوگیری از خوردگی لوله و اتصالات شبکه توزیع حایز اهمیت است. محدوده PH مناسب برای آب شرب بین ۶٫۵ تا ۷٫۵ است. ولی مناسب ترین PH آب آشامیدنی، آب با PH کمی قلیایی(PH=8) است. به منظور جلوگیری از خوردگی لوله و اتصالات و تنظیم PH در آب از آهک و یا سود استفاده می شود. تنظیم PH متناسب با کیفیت آب خام ورودی یک فرایند ضروری در پیش تصفیه آب شیرین کن های صنعتی است و باعث افزایش طول عمر ممبران ها می شود.

رزین های تبادل یونی

واژه تبادل یونی همانطور که از اسم ان مشخص است به تبادل یون ها بین دو الکترولیت دلالت دارد. رزین های تبادل یونی معمولا به صورت کاتیونی اسیدی که به منظور تبادل یون کاتیونی مثبت و یا آنیونی بازی که به منظور تبادل یون آنیونی منفی می باشند. به منظور سختی زدایی و حذف برخی از یون ها در آب از سیستم تبادل یونی در پیش تصفیه استفاده می شود. رزین های تبادل یونی معمولاً به منظور حذف سولفات، سیلیکات، کلسیم، کلر، منیزیم و … مورد استفاده قرار می گیرند. بسترهای رزینی می توانند به صورت اتمسفریک و یا تحت فشار طراحی و ساخته شوند. رزین های آنیونی و کاتیونی می توانند هر کدام به تنهایی و یا در کنار هم و به عنوان بستر مخلوط به کار برده شوند. این رزین ها در صنایع مختلف از جمله آب و فاضلاب، دارویی، پتروشیمی ها، صنایع هسته ای و دیگر صنایع کاربرد دارند. رزین ها بعد از مدت مشخصی وابسته به نوع سیال، اشباع شده و نیاز به احیا دارند. فرایند احیا به ترکیبی از فرایند های بکواش، فلاشینگ و شستشوی مواد شیمیایی گفته می شود.

تصفیه آبهای شور

امروزه فرایند های مختلفی به منظور تصفیه آبهای شور در دنیا به کار برده می شود که مرسوم ترین آنها فرایند اسمز معکوس(Reverse Osmosis) و حرارتی(Thermal) است. هر کدام از این فرایندها مزایا و معایب نسبت به یکدیگر دارند. بهای آب تولیدی در فرایندهای حرارتی به دلیل بالا بودن هزینه های بهره برداری خصوصاً هزینه انرژی، از فرایند اسمز معکوس بالاتر است. بکارگیری فرایندهای حرارتی معمولاً در واحدهایی که به دنبال بازیافت حرارت اتلافی هستند، دارای توجیه اقتصادی است. در فرایندهای حرارتی، آب شور با بهره گیری از روشهای مختلف تبخیر و سپس مجدداً به فاز مایع تبدیل می شود. این تغییر فاز منجر به جداسازی املاح محلول در آب یا اصطلاحاً حذف شوری آب می شود. فناوری MED (Multi Effect Desalination) و MSF (Multi Stage Flash) فرایندهای متداول در واحدهای آب شیرین کن حرارتی هستند.

.

آب شیرین کن حرارتی

فرایندهای مختلف آب شیرین کن های حرارتی اعم از MED و MSF همگی بر مبنای تبخیر آب و میعان مجدد آن برای کاهش شوری بنا شده اند. در این آب شیرین کن ها، آب دریا بعد از طی مرحله پیش گرمایش، در فشار پایین طی چند مرحله تبخیر شده و سپس مجدد به فاز مایع تبدیل می شود. آب میعان شده فاقد هر گونه پاتوژن یا عامل بیماری زا بوده و برای شرب مناسب است . بخشی از آب خام ورودی نیز با غلظت بالاتر از واحد آب شیرین کن با رعایت ملاحظات محیط زیستی دفع می شود. تفاوت اصلی میان فرایندهای MED و MSF نوع انتقال حرارت و نحوه تبخیر آب شور ورودی است.

آب شیرین کن اسمز معکوس

اسمز معکوس فرایند انتقال جرم بر مبنای اختلاف غلظت در دو طرف یک غشای نیمه تراوا است. این فرایند به منظور خالص سازی آب و جداسازی یونهای محلول یا اصطلاحاً کاهش شوری آب در واحدهای شیرین سازی یا نمک زدایی آب مورد استفاده قرار می گیرد. در این فرایند فشار مورد نیاز برای غلبه بر فشار اسمزی به وسیله پمپ فشار قوی

غشاهای اسمز معکوس اجازه عبور هیچ عامل بیماری زا اعم از میکرب، باکتری و … را از آب شور ورودی به آب شیرین نمی دهند. به این دلیل آب شیرین تولیدی توسط دستگاه های تصفیه آب صنعتی اسمز معکوس با فرض وجود طراحی و بهره برداری صحیح، با قابلیت اطمینان بسیار بالا، عاری از هرگونه عامل بیماری زا است.

نسبت آب تصفیه شده به آب خام ورودی یکی از شاخصهای طراحی فرایند اسمز معکوس است. این نسب ریکاوری نامیده می شود. افزایش ریکاوری و استفاده حداکثری از ظرفبت شیرین سازی یکی از اهداف طراحی واحد آب شیرین کن اسمز معکوس است. میزان ریکاوری به ذرات محلول آب ورودی(TDS)، فشار آب ورودی و تعداد ممبرانهای موجود در هر مخزن تحت فشار وابسته است. ریکاوری شیرین سازی آب دریاها از ۳۵ تا ۵۵ درصد و ریکاوری شیرین سازی آبهای لب شور، آبهای سطحی و آبهای چاه از ۵۰ تا ۹۰ درصد متغیر است.

تصفیه نهایی آب

تصفیه نهایی آب(Post treatment) با هدف مناسب سازی و بهینه سازی کیفیت آب برای مصرف کننده نهایی انجام می شود. به عنوان مثال آب خروجی از آب شیرین کن های صنعتی کیفیت مطلوب جهت استفاده در صنایع داروسازی را ندارند و نیاز به تصفیه نهایی دارند. بدین منظور فرایند های مختلفی وجود دارند که با توجه به کیفیت آب مورد نیاز انتخآب می شوند. مرسوم ترین روش به منظور تولید آب با درصد خلوص بالا و یا حذف یون مورد نظر، رزین های تصفیه آب می باشند.

شرکت مهندسی فران با تکیه بر تجربه بیش از یک دهه فعالیت مهندسی و اجرا در تصفیه آبهای صنعتی، آمادگی ارائه خدمات مهندسی، خرید، ساخت را در کلیه فرایندها و فناوریهای تصفیه آب صنعتی را دارد.