انتخاب نوع مبدلهای حرارتی وابسته به کاربرد موردنظر انتقال حرارت، نوع سیال، دما و فشار با متریال سازگار با سیال انجام می شود.

مبدلهای حرارتی به دلیل کاربردهای متفاوت صنعتی از تنوع بالایی برخوردار هستند. اصلی ترین معیار انتخاب مبدل حرارتی مناسب وابسته به کاربرد مورد نیاز می باشد. انتخاب متریال مناسب وابسته به نوع سیال عبوری، مشخصات دمایی کارکرد و شرایط محیطی تعیین می گردد. با توجه به تنوع فاکتورهای تأثیرگذار، انتخاب نوع مناسب مبدل حرارتی پیش از شروع عملیات طراحی از اهمیت بالایی برخوردار است.

برای انتخاب مناسب ترین نوع مبدل حرارتی مورد نیاز در هر طرح، معیارهای زیر بایستی مدنظر قرار گیرند:

- کاربری طرح (بخار، مایع، تبخیر، میعان و …)

- دما و فشار کاری ( شامل شرایط راه اندازی، خاموش کردن، شرایط عادی و وضعیت کاری بحرانی)

- مشخصات مرتبط با رسوب گذاری سیال(ذرات معلق، ویژگی های رسوب گذاری وابسته به دماهای مختلف)

- امکانات Utility در دسترس (برج خنک کننده، سیال خنک کاری، بخار، روغن داغ و …)

- نیروی محرکه دمایی (روش طراحی جهت انتقال حرارت : خلاف جهت، هم محور و یا عبور ضربدری)

- نقشه پلان واحد عملیاتی و محل اجرای کار

- نوع و میزان دسترسی برای تعمیرات و نظافت

- ملاحظات مرتبط با توسعه آینده طرح

- ملاحظات مکانیکی (ماده مورد استفاده در ساخت، تنش های دمایی، محافظت در برابر ضربات و ارتعاشات)

انواع مبدل های حرارتی

مبدل های پوسته – لوله ای

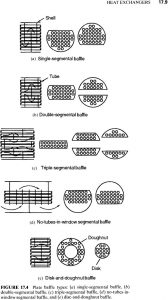

انواع جدا کننده های درون پوسته (Baffle):

جداکننده ها به طور کلی به منظور مهار کردن تیوب ها، حفظ فاصله بین تیوب ها و تغییر مسیر جریان و هدایت آن در مسیر دلخواه مورد استفاده قرار می گیرند.

جداکننده یک تکه ای (Single Segmented)

ساده ترین نوع جدا کننده که در نیم استوانه بالا و پایین پوسته به تناوب تعبیه می شود.

جداکننده دو تکه ای (Double Segmented)

بخشی از جداکننده(برش) به گونه ای تعبیه شده است تا جریان در نهایت بتواند علاوه بر چرخش، در راستای محور پوسته مبدل نیز هدایت شود. تجربه نشان داده است که در جدا کننده های برشهایی با قطر تقریبی یک چهارم قطر پوسته، بیشترین کارایی را دارند. برش های کوچک تر یا بزرگتر از برش بهینه عموماَ سبب کاهش پخش جریان همزمان با گردابه های شدید و ایجاد نواحی جریان مرده شده یا باعث ایجاد افت فشاری بیش از حد پیش بینی شده می گردند..

جدا کننده های (NTIW (No-Tube-in-Window:

هنگامی که مبدل های حرارتی در معرض تنش های ارتعاشی شدید ناشی از جریان سیال، تمیز کاری یا بازرسی باشند نیاز به تقویت سازه مبدل توسط روش هایی مانند NTIW دارند که در این روش سطح جدا کننده در قسمتهای بدون حفره افزایش و با محکم تر شدم اتصال میان جداکننده و تیوب استحکام مورد نیاز در سازه ایجاد می شود. در بعضی از طراحی ها برای گرفتن سرعت سیال از جدا کننده های برش نخورده متخلخل استفاده می گردد که بیشتر در مبدل های دارای دو پاس و بیشتر اجرا شده اند.

جداکننده های میله ای یا تسمه ای (Rod or EM Baffle):

این نوع از جدا کننده ها در مبدل های حرارتی پوسته – لوله ای استفاده می شوند به طوری که صفحات جدا کننده توسط یک شبکه از میله های متصل عمود برهم جایگزین شده اند. این نوع طراحی در وهله اول افت فشار جریان در عرض مبدل را نسبت به حالت معمول (با جداکننده ها تکه ای) کاهش می دهد. مزیت دوم آن از بین رفتن نواحی مرده جریان است. چیدمان شبکه میله ها در هر ردیف متفاوت از ردیف قبل و بعد از خود طوری انتخاب و اجرا می گردند تا استحکام کافی جهت محافظت از تیوب ها در برابر ارتعاشات را ایجاد نمایند. این نوع از جداکننده ها در مواقعی که نیاز به کاهش رسوب دهی در پوسته، به حداقل رساندن افت فشار و جلوگیری از ارتعاش می باشد ارجحیت می یابد.

جداکننده های مارپیچی (Helical Baffle)

در بعضی از انواع مبدل های حرارتی پوسته – لوله ای جدا کننده ها به صورت مورب به نحوی اجرا شده اند که جریان محوری به صورت مارپیچی در راستای محور مبدل ایجاد گردد. این نوع مبدل عیوب مبدل یا جداکننده تخت را نداشته و برای حالاتی که مبدل در برابر ارتعاشات قرار دارد بسیار تاثیر گذار بوده و از تنش ها به شدت می کاهد.

تیوب های تقویت شده از لحاظ انتقال حرارتی

هر تیوب در هنگام ساخت به صورت تابیده شده حول محور خود ساخته شده و در مبدل با آرایش مثلثی چیدمان می شوند. هر تیوب به صورت محکم و متناوب توسط تیوب های مجاور مهار می شوند. با وجود پیچش تیوب ها، جریان به صورت آزادانه بین آنها جاری می شود. این نوع از آرایش احتمال ارتعاش را که در انواع مبدل به عنوان پدیده ای رایج است را از میان می برد. این نوع از مبدل ها در مقایسه با انواع دارای جداکننده بسیار راحت تر تمیز می شوند. تیوب های تابیده شده سطح بزرگتری از انتقال حرارت در طول ثابت را در مقایسه با تیوب های صاف ایجاد می کنند که در تلاظم بالا در نهایت نرخ انتقال حرارت بالاتری را ایجاد می کند. این نوع از مبدل ها به دلیل توانایی در بالابردن بازده انتقال حرارت در حدود چهار برابر نرخ انتقال حرارت در مقایسه با مبدل های مجهز به تیوب های صاف امکان ساخت مبدل در حجم کوچکتر را فراهم می نماید.

مبدل های حرارتی فشرده و تخت

این نوع مبدل ها، با انتقال حرارت بهینه می توانند در ابعاد بسیار کوچکتری برای نرخ انتقال حرارت مشابه ساخته شوند. قابلیت تحمل فشارهای بالاتر را دارا بوده و در انواع بازیاب های حرارتی، اواپراتور یا کندانسورها و در بازه وسیعی از صنایع مانند تهویه مطبوع، تبرید، خنک کاری موتورهای احتراق داخلی، صنایع غذایی و فرایندهای شیمیایی صنایع نفت و تولید انرژی کاربرد دارند. این نوع مبدلها امکان کاهش اندازه مبدل حرارتی را تا مقادیر زیر فراهم می کنند.

- کاهش اندازه تا ۱/۶ سایز مبدل مشابه پوسته-لوله ای

- کاهش وزن تا ۱/۵ وزن مبدل مشابه پوسته-لوله ای

- کاهش حجم سیال تا ۱/۸ حجم سیال در مقایسه با مبدل مشابه پوسته-لوله ای

- کاهش سطح انتقال حرارت تا ۱/۵ تا ۱/۳ سطح انتقال حرارتی مورد نیاز مبدل مشابه پوسته-لوله ای

مزایا و معایب مبدل های پوسته لوله

متداول ترین و قدیمی ترین نوع مبدل حرارتی در صنایع مختلف، مبدل پوسته لوله است. ولی قبل از انتخاب این نوع مبدل توجه به مزایا و معایب آن ضروری است. مزایای مبدل پوسته لوله عبارتند از:

- عمومیت مصرف به دلیل قدمت و راحتی کاربران

- منعطف ترین نوع مبدل از لحاظ تنوع کاربری و سرویس

- وسیع ترین بازه فشار و دمای طراحی

- ساختار مستحکم سازه ای

ولی علی رغم کاربرد وسیع استفاده از مبدل پوسته لوله دارای معایب زیر است:

- بازدهی کمتر در مقایسه با دیگر انواع مبدل های حرارتی

- ارتعاشات سازه ای بالاتر و در نتیجه آسیب پذیری بیشتر ناشی از آن

- عدم امکان ایجاد جریان متقاطع

- وجود نواحی جریان مرده در ناحیه پوسته که منتهی به خوردگی می گردد

- احتمال عدم توزیع یکسان جریان به خصوص در هنگام وجود سیال دو-فازی

مزایا و معایب مبدل های حرارتی فشرده:

اندازه کوچکتر و راندمان بالای حرارتی، اقبال به مبدلهای حرارتی فشرده را زیاد کرده است. مزایای بکارگیری این مبدل عبارتند از:

- هزینه خرید پایین تر

- تنوع پیکربندی در انواع مختلف

- ضریب انتقال حرارتی بالا (در حدود ۳ برابر نوع مشابه پوسته – لوله ای، به دلیل تنش برشی دیواره بالاتر)

- رسوب گرفتگی کمتر به دلیل اغتشاش و توزیع مناسب سرعت جریان در کل مجرا. (این مورد برای تمام انواع نمی باشد)

- امکان طراحی جریان متقاطع و ایجاد شیب های دمایی بالا

- صرفه جویی در زیربنا و متراژ مورد نیاز برای نصب

معایب بکارگیری مبدلهای فشرده تخت عبارتند از:

- بازه کوچکتر فشار و دمای مجاز طراحی

- در بعضی موارد به دلیل اجرای مجراهای باریک احتمال بدتر شدن وضعیت رسوب گذار وجود دارد

- تعمیرات نخصصی و طاقت فرسا

- به دلیل جداره های بسیار نازک (کمتر از ۱۰ میلیمتری) مواد مورد نیاز جهت ساخت مبدل محدود می شوند

شرکت مهندسی فران، پیمانکار طرح و ساخت تأسیسات صنعتی، خدمات مربوط به طراحی و ساخت مبدلهای حرارتی پوسته لوله و دستگاه های تصفیه آب صنعتی را ارائه می کند.