عیب یابی ممبران روش نظام مند شناسایی عیوب ممبران های اسمز معکوس است. تشخیص دقیق عیب شرط لازم برای شناسایی روش احیا و بازیابی ممبران است. فولینگ، آسیبهای فیزیکی، اکسیده شدن و رسوب گرفتگی از معایب اصلی ممبرانهای اسمز معکوس است.

بهره برداری از ممبرانهای اسمز معکوس در تصفیه آبهای شور خصوصاً آب دریا نیازمند رعایت ملاحظات بسیاری در پایش شرایط بهره برداری است. ممبرانهای اسمز معکوس در مقابل ورود ترکیبات اکسید کننده، ذرات معلق با سایز بالای ۵ میکرون، گرفتگی های بیولوژیکی و آلودگی های آلی و همچنین شوکهای هیدرولیکی بسیار آسیب پذیر می باشند. آسیبهای وارد شده از جانب منابع بالا می تواند به شکل بازگشت پذیر یا غیر قابل بازگشت منجر به افت عملکرد ممبرانها در حین بهره برداری گردد. مهمترین نشانه های آسیب دیدگی ممبرانها را می توان در سه نشانه افزایش شوری یا افزایش ذرات محلول در آب خروجی، افزایش افت فشار ممبران ها یا افزایش دبی خروجی آب شیرین خلاصه نمود. تشخیص علل آسیب دیدگی نیازمند تخصص و بررسی سابقه شرایط بهره برداری از واحد اسمز معکوس می باشد.

عیب یابی ممبرانهای اسمز معکوس و آب شیرین کن های در حال بهره برداری مستلزم شناخت دقیق نشانه های نقص عملکرد در سیستم است. به طور معمول نقص کارایی واحد آب شیرین با بروز یک یا همزمان مشکلات زیر قابل شناسایی است:

- کاهش میزان جریان نرمالیزه شده در آب شیرین: در این شرایط معمولا فشار آب ورودی افزایش پیدا می کند تا دبی آب شیرین کاهش یافته جبران گردد.

- افزایش میزان نمک عبوری نرمالیزه شده: معمولاً میزان هدایت الکتریکی در آب تصفیه شده افزایش پیدا می کند.

- افزایش افت فشار: اختلاف فشار در آب خام ورودی و شورابه افزایش پیدا میکند.

کاهش دبی آب شیرین تولیدی

عیب یابی ممبران و آب شیرین کن در حال کاری که از کاهش میزان جریان نرمالیزه شده آب شیرین تولیدی رنج می برد، مستلزم بررسی احتمالات ذیل است:

احتمال اول اینکه مرحله اول دچار مشکل شده باشد. بافت ممبران دچار اسیب شده است یا ممبران دچار فولینگ بیولوژیکی اولیه شده است. در حالت دوم احتمال دارد که استیج نهایی دچار مشکل شده باشد و ممبران دچار رسوب گرفتگی معدنی شده است. این احتمال نیز وجود دارد که کلیه استیج ها دچار مشکل شده باشند یا ممبران ها دچار فولینگ بیولوژیکی پیشرفته شده است.

نکته: کاهش میزان جریان آب تصفیه شده معمولا به همراه افزایش، کاهش و بدون تغییر در نمک عبوری است. بسته به اینکه کدام میزان نمک عبوری به همراه کاهش آب تصفیه شده رخ داده است مشکل ممبران قابل تشخیص است.

نتایج عیب یابی ممبران با نقص کاهش دبی آب شیرین همزمان با نرمال بودن نمک عبوری معمولا نشان دهنده وجود فولینگ بیولوژیکی و مواد آلی در ممبران است. میزان نمک عبوری در ابتدا به صورت نرمال است ولی با گذشت زمان با زیاد شدن فولینگ افزایش می یابد. در این شرایط دبی آب تولیدی در فشار و ریکاوری ثابت کاهش می یابد. ولی در صورتی که ریکاوری در فشار ثابت کاهش پیدا کند، احتمال وجود فولینگ بیولوژیکی پیشرفته وجود دارد.

در صورتی که فشار ورودی افزایش پیدا می کند در حالیکه ریکاوری ثابت است. این بدان معناست که افزایش فشار، اولین مقابله سیستم برای جبران آب کاهش یافته است که در صورت عدم رسیدگی، در بلند مدت مشکلات جدی برای سیستم به وجود خواهد آمد. در صورت افزایش فولینگ بیولوژیکی یا همراه شدن با گرفتگی های رسی، اختلاف فشار افزایش پیدا میکند.

عیب یابی ممبران و شناسایی فولینگ بیولوژیکی به غیر از علایم بالا از طرق دیگر نیز ممکن است. به عنوان مثال تعداد زیاد میکروارگانیسم ها در آب نمونه گیری از آب تصفیه شده یا شورابه نشان میدهد که فولینگ بیولوژیکی رخ داده است. راه دیگر شناسایی از طریق عوامل ظاهری است. فولینگ بیولوژیکی کاملا قآبل لمس بوده و در اکثر اوقات بوی نامطبوعی دارد. آتیش زدن لکه تشکیل شده بر روی ممبران یکی دیگر از راههای تشخیص فولینگ بیولوژیکی است که بوی ناشی از سوختگی شبیه بوی سوختن مو می باشد.

راه های اولیه جلوگیری و از بین بردن فولینگ بیولوژیکی

پس از عیب یابی ممبران ها و شناسایی دقیق منشأ فولینگ، اولین قدم فلاشینگ کل سیستم ازجمله پیش تصفیه و ممبران ها است. در مرحله بعدی شستشوی شیمیایی ممبران ها با محلول با PH بالا مطابق با رویه های متناسب عملیات CIP است. اقدام اصلاحی نیز قراردادن سیستم مناسب پیش تصفیه جهت کاهش ریسک فولینگ بیولوژیکی خواهد بود. البته با پیشرفت قابل توجه فناوری تولید ممبران، ممبران های مقاوم در برابر فولینگ (FR) تا میزان زیادی مشکلات فولینگ ممبران را کاهش می دهند.

کاهش دبی آب شیرین به همراه افزایش شوری آب

محتمل ترین عیب در ممبران ها کاهش آب تصفیه شده به همراه افزایش شوری آب می باشد که مهترین دلایل آن را می توان در رویدادهای ذیل جستجو کرد:

فولینگ کلوئیدی: این نوع فولینگ ناشی از تجمع ذرات کلوییدی به روی ممبران است. برای شناسایی این نوع فولینگ ابتدا باید سوابق SDI اندازه گیری شده آب خام ورودی بررسی شود. آنالیز از پد فیلترهای SDIنیز جهت عیب یابی صحیح لازم است. قدم بعدی آنالیز ذرات تجمع یافته بر روی سطح میکروفیلترها و در انتها آنالیز و بازرسی ذرات ته نشین شده بر روی ممبران اول مرحله اول برای شناسایی فولینگ ذرات کلوئیدی است.

شستشوی شیمیایی مناسب برای از بین بردن فولینگ کلوییدی کارایی بالایی دارد.. اصلاح یا تنظیم پیش تصفیه یکی دیگر از راه های موثر و البته پر هزینه برای جلوگیری از رخ دادن این مشکل است.

فولینگ ناشی از اکسید فلز: این نوع فولینگ معمولاً در مرحله اول(Stage one) فرایند اسمز معکوس رخ میدهد. وجود آهن و آلومینیوم در آب ورودی می تواند باعث فولینگ ناشی از اکسید فلز در سطح ممبران شود. هیدروژن سولفاید به همراه هوا باعث سولفید فلز می شود. خورده شودن لوله اتصالات، وسل ها و تجهیزات بالا دست ممبران نیز از عوامل تاثیر گذار در فولینگ ناشی از اکسید فلز هستند. آنالیز آب خام ورودی و بررسی غلظت فلزات مذکور در آب خام ورودی بهترین روش تشخیص احتمال فولینگ اکسیدهای فلزی است. رویت خوردگی نیز اقدام دیگر جهت تشخیص فولینگ ناشی از اکسید فلز است.

رسوب گرفتگی معدنی: رسوب گرفتگی معدنی ناشی از رسوب مواد معدنی در ممبران ها است. سناریوی اصلی در آب های لب شور با ریکاوری بالا بدون پیش تصفیه مناسب رخ می دهد. این رویداد معمولاً در اخرین مرحله رخ می دهد و به صورت آرام و یکنواخت به مراحل بالا دست سرایت می کند. آب ورودی با میزان بالای کلسیم، بیکربنات ها و سولفات می تواند موجب رسوب گرفتگی معدنی در ممبران شود. رسوب گرفتگی معدنی ناشی از باریوم و فلوراید معمولا به صورت خیلی آهسته رخ می دهد.

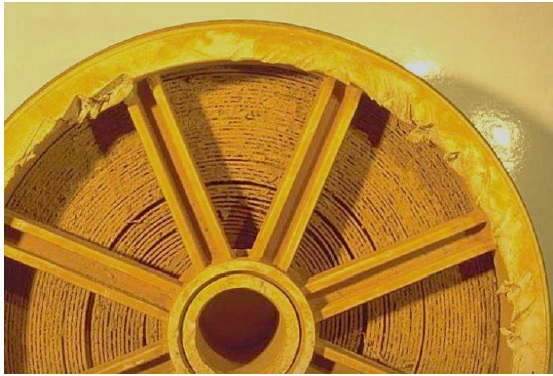

اولین اقدام در عیب یابی ممبران، چک کردن پتانسیل رسوب گرفتگی معدنی در آنالیز آب خام ورودی می باشد. انالیز شورابه برای میزان کلسیم، باریوم، استرانیوم، سولفات، فلوراید، سیلیکا و PH و محاسبه میزان بالانس بودن این ذرات در آب ورودی حائز اهمیت است. اقدام بعدی، بازرسی شورابه جهت مشاهده رسوب گرفتگی معدنی است. مرحله سوم، وزن کردن ممبران زیرا ممبران با فولینگ اکسیدهای معدنی بسیار سنگین می باشد. اقدام بعدی، کالبد شکافی ممبران است که یکی دیگر از راه های شناسایی می باشد. در نهایت، رسوب گرفتگی معدنی بسیار سخت بوده و با لمس کردن قابل برطرف شدن نیست.

اگر نتایج عیب یابی ممبران فولینگ با اکسیدهای فلزی بود. قدم اول شستشوی ممبران با محلول های اسیدی مناسب است. قدم بعدی بهینه کردن میزان شستشو ممبران وابسته به میزان و نوع رسوب گرفتگی معدنی است. هنگامی که کربنات زیادی در آب وجود دارد PH پایین و تنظیم میزان تزریق انتی اسکالانت راه موثری می تواند باشد. زمانی که سولفات زیادی در اب خام ورودی وجود دارد. اگر فلوراید قابل توجهی در اب ورودی وجود دارد، ریکاوری پایین و تنظیم میزان تزریق انتی اسکالانت راه موثری است.

کاهش دبی آب شیرین به همراه کاهش شوری آب

عیب یابی ممبران با نشانه های کاهش دبی آب شیرین و کاهش شوری آب به یکی از احتمالات زیر منجر می شود:

فشردگی و فرورفتگی ممبران: فشردگی ممبران معمولاٌ ناشی از فشار اعمال فشار و دما بر سطح ممبران می باشد که باعث کاهش فلاکس و شوری آب می شود. فرورفتگی به تغییر شکل پلاستیک ممبران گفته می شود که ناشی از اعمال نیروی زیاد بر روی فضای Spacer ممبران ها می باشد. فرورفتگی معمولا به همراه کاهش جریان می باشد. معمولا دفرمگی و فشردگی همزمان با هم رخ می دهند که تشخیص آنها از هم تقریباً غیر ممکن می باشد. این نقیصه معمولاٌ در اختلاف فشار بالا، دمای بالای ورودی، ضربه قوچ ناشی از ورود آب که معمولاً زمانی رخ میدهد که پمپ فشار قوی شروع به کار می کند و در وسل ها هوا وجود دارد.

فولینگ ارگانیک یا آلی: جذب ذرات ارگانیک موجود در آب خام ورودی روی سطح ممبران باعث کاهش فلاکس به خصوص در استیج اول می شود. معمولا این لایه های تشکیل شده به عنوان یک سد در مقآبل ذرات محلول قرار می گیرند. مواد ارگانیک با جرم مولکولی بالا و هایدروفوبیک یا گروه کاتیونی باعث این مشکل می شوند. به عنوان مثال روغن یا مواد پلی الکترولیت کاتیونی که بعضی اوقات در پیش تصفیه استفاده می شوند از این دسته مواد قرار دارند.

روشهای عیب یابی فولینگ آلی ممبران عبارتند از: آنالیز ذرات ته نشین شده بر روی کارتریج های میکروفیلتر، آنالیز آب ورودی برای روغن و گریس، چک کردن پیش تصفیه و استفاده از سیستم انعقاد و لخته سازی به خصوص کاتونیک پلی الکترولیت، چک کردن مواد شستشو دهنده بالادست ممبران ها از راه های موثر در تشخیص فولینگ ارگانیک می باشند.

تصحیح پیش تصفیه مناسب به منظور کاهش میزان تزریق مواد انعقاد کننده و همچنین، اصلاح پیش تصفیه و جدا کننده های روغن از جمله راه های موثر برای پیشگیری از فولینگ آلی ممبران ها هستند.

افزایش شوری آب تولیدی در واحد آب شیرین کن

افزایش شوری آب تولیدی در آب شیرین کن ممکن است همراه با افزایش دبی آب شیرین کن یا عدم تغییر آن باشد. در صورت ثابت ماندن دبی آب شیرین احتمالات ذیل وجود دارد.

نشتی اورینگ :نشتی اورینگ به راحتی قآبل تشخیص است. اورینگ کوپلینگ، اداپتور و پلاگ انتهایی بازرسی گردد. اورینگ ها ممکن است هنگامی که در مجاورت مواد شیمیایی خاص قرار بگیرند و یا تنش مکانیکی و ضربه قوچ دچار نشتی شوند. گاهی ممکن است اورینگ فراموش شود و یا به صورت نامناسب جا زده شود.

تلسکوپی شدن: ممبران ها می توانند دچار مشکل مکانیکی شوند که به اصطلاح تلسکوپی شدن می نامند. جایی که سطح خارج ممبران باز می شود و یا کش می آید.

خراش و ساییدگی ممبران: کریستاله شدن و یا سطح تیز فلزی در آب ورودی می تواند باعث این مشکل شود. این مشکل باعث عبور ذرات محلول و شوری آب تصفیه شده می شود. بررسی میکروسکوپی سطح ممبران می تواند بروز این نقیصه را تأیید کند. پیش تصفیه در این نوع موارد باید اصلاح گردد. مطمئن شوید که هیچ ذرات معلقی از پایپینگ و پمپ فشار قوی وارد سطح ممبران نمی شود.

فشار معکوس آب تولیدی(Permeate back pressure): زمانی که فشار آب تولید شده بیشتر از ۰٫۳ بار نسبت به آب شورابه شود، امکان پارگی ممبران وجود دارد. این نوع مشکل از طریق کالبد شکافی ممبران قآبل رویت است.

در صورت افزایش همزمان شوری و دبی آب شیرین تولیدی احتمال بروز یکی از رویدادهای زیر وجود دارد:

اکسیداسیون ممبران: افزایش شوری آب به همراه افزایش میزان آب تولید شده معمولا ناشی از اکسیداسیون ممبران است. زمانی که کلر آزاد، ازن و یا دیگر مواد شیمیایی اکسید کننده در مجاورت ممبران قرار گیرند معمولا آخرممبران اولی بیشترین آسیب را می بیند. این نوع مشکل گاهی اوقات بر اساس اکسید کننده های ضد عفونی کننده در آب و یا زمانی که اکسید کننده ها در حضور اهن و دیگر فلزات کاتالیز رخ می دهند.

نشتی: آسیب جدی مکانیکال باعث عبور آب ورودی و شورابه به داخل ممبران می شود. با استفاده از تست وکیوم می شود این اسیب را شناسایی کرد.

افت فشار: اختلاف فشار زیاد مآبین آب ورودی و شورابه به اصطلاح افت فشار ممبران نامیده می شود. این مشکل زمانی رخ میدهد که ممبران اولی با فلاکس بالا کار کند درحالی که ممبران آخری فلاکس پایینی داشته باشد.

فشار ورودی افزایش پیدا می کند و بدین معنی است که انرژی زیادی در سیستم مصرف می شود. اختلاف فشار بالا در ممبران باعث به وجود آمدن نیروی زیادی در جهت جریان ممبران می شود. بیشترین فشار بر روی ممبران آخری در وسل می باشد. بیشترین میزان مجاز اختلاف فشار در سیستم های چند وسله ۳٫۵ بار می باشد و برای سیستم تک المانه در حدود ۱ بار مجاز می باشد. وقتی این اختلاف فشار برای حتی به مدت کوتاه رخ دهد ممبران تلسکوپی شده و اسیب مکانیکی جدی به آن وارد می شود. ممبران های ۸ اینچ در راستای شعاعی و یا کپ انتهایی دچار مشکل می شوند.

افزایش اختلاف فشار در ممبران ها معمولا ناشی از حضور ذرات معلق، منعقد کننده ها یا رسوب گرفتگی معدنی است. اختلاف فشار می تواند ناشی از آب ورودی بیشتر از طراحی نیز باشد همچنین در هنگام راه اندازی سیستم اگر فشار به صورت آنی افزایش یآبد می تواند باعث ضربه قوچ آسیب به ممبران شود.

عملکرد نامناسب میکروفیلتر: کارتریج فیلترها وظیفه جلوگیری از ورود ذرات معلق بزرگتر ار ۵ میکرون به سیستم RO را دارند. زمانیکه تعوض به موقع نگردند و یا به طور صحیح نصب نشوند ذرات را از خود عبور داده و باعث افت فشار در ممبران می شوند.

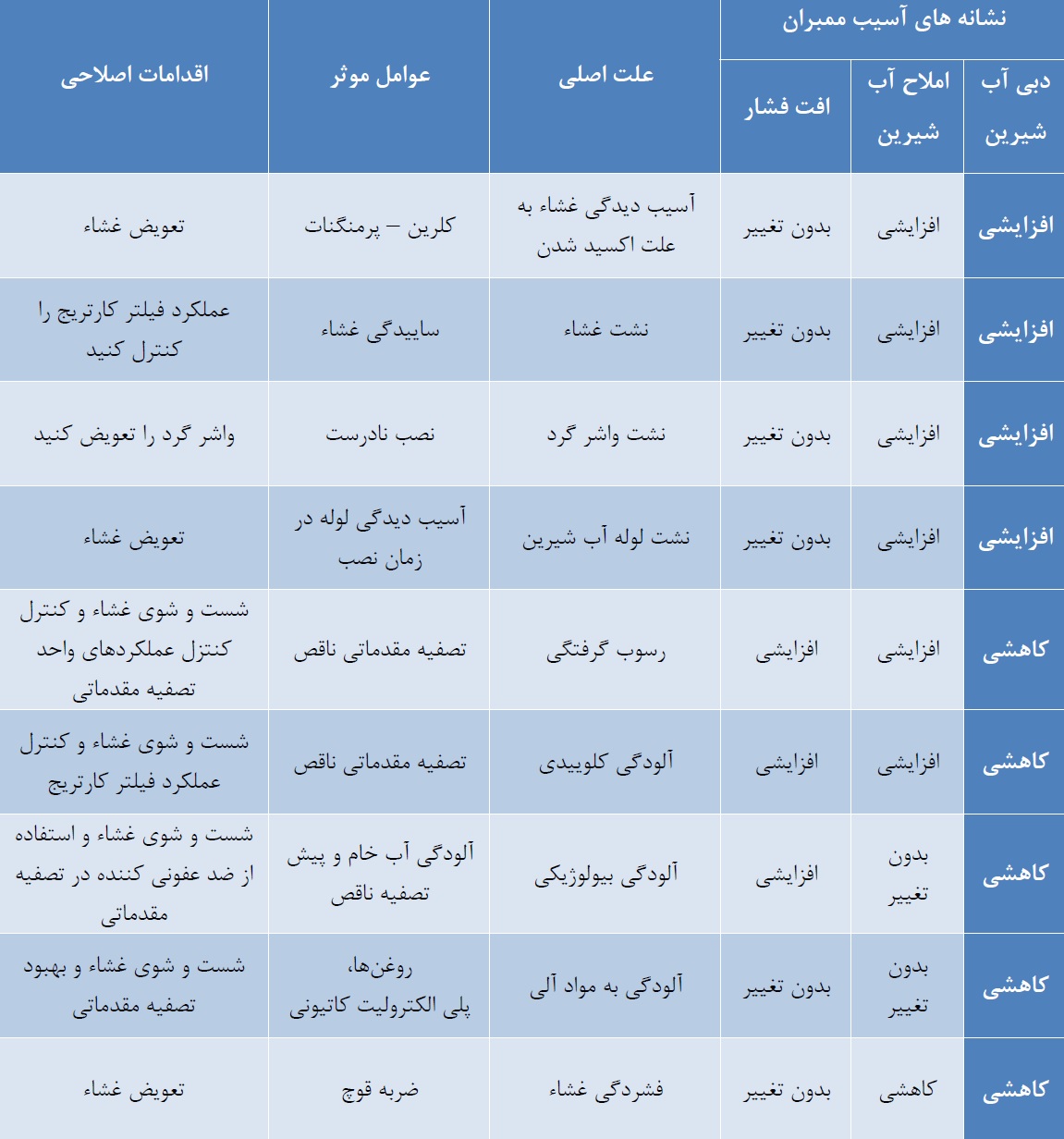

جدول زیر، راهنمایی برای عیب یابی صحیح نقص عملکرد در ممبرانهای اسمز معکوس است.

شرکت فران با بهره گیری از پرسنل متخصص و کارآزموده توانایی شناسایی مشکلات واحدهای مختلف اسمز معکوس و ارائه راهکارهای جبرانی را دارا می باشد.

Prepared by: Faran process & energy company, R&D department, M. Shokouhfar