تولید کاستیک از جریان شورابه آب شیرین کن های آب دریا حاوی مقادیر بالای نمک علاوه بر جنبه های اقتصادی از منظر محیط زیست حایز اهمیت است. فرایند الکترولیز برای تولید این ماده شیمیایی به کار گرفته می شود.

تولید کاستیک از شورابه آب شیرین کن آب دریا

تأثیرات و ملاحظات زیست محیطی دفع شورابه آب شیرین کن های آب دریا از موضوعات تعیین کننده جهت توسعه و بهره برداری از آب شیرین کن های آب دریا در تمامی نقاط دنیا است. دفع شورابه می تواند اثرات مخرب زیست محیطی را تا “صد ها متر” از منبع تخلیه محدود کند و هزینه های زیادی در بر دارد. یکی از راه حل های موثر و کاربردی، کاهش غلظت نمک در محلول شورابه و تبدیل آن به ترکیبات مفید است. ترکیبات شیمیایی قابل استحصال از جریان شورابه آب شیرین ها عبارتند از سدیم کربنات، کاستیک یا سودسوزآور، کلر، اسید کلریدریک و سدیم هیپو کلریت است.

تولید NaOH از آب دریا در آب شیرین کن های صنعتی اسمز معکوس(SWRO) برای استفاده مجدد در SWRO، دارای پتانسیل برای بهبود در محیط زیست و اقتصادی تر شدن واحد تصفیه است. با جایگزین کردن NaOH که خارج از محل تولید شده و کلرور آلکالی که در محل تولید می شود، فرایند با انرژی کمتری در محل فعالیت کرده (به عنوان مثال تولید HCl به عنوان یک فرآورده به جای Cl2)، تولید اقتصادی تر شده و اثرات زیست محیطی و حمل و نقل NaOH کاهش می یابد. با هدایت بخشی از تخلیه آب شور، نمک کمتری به اقیانوس منتقل می شود و منجر به کاهش غلظت نمک در اطراف خروجی های تخلیه نمک می شود که تاثیرات مخرب کارکرد این واحد را بر زندگی دریایی کاهش می دهد. علاوه بر این، از آنجا که هر دو ویژگی با مقدار تولید NaOH مقایسه می شوند، هرکدام از مصرف کنندگان نزدیک به NaOH تولید شده تا اثرات مثبت زیست محیطی و اقتصادی این تکنولوژی را افزایش دهند.

کاستیک یا سود سوز آور؛ استفاده، تولید تجاری و بررسی بازار

سود سوز آور چه در داخل و یا خارج از واحد تصفیه استفادههای فراوانی دارد. استفاده از سود سوز آور در داخل واحد تصفیه آب دریایی باعث افزایش pH می شود. در pH بالاتر، چندین ترکیب از ممبران RO حذف نمک می شوند. در حدود pH 9، به منظور حذف بهتر نمک یون بورات ۴(B (OH به عنوان گونه ی غالب بور محلول در آب جایگزین اسید بوریک می شود. سیستم سیلیس محلول به طور مشابه رفتار می کند، با گونه های SiO (OH) 3 و SiO2 (OH) 2 -2-pH بیش از ۹ حذف نمک سیلیس بهبود می یابد و در PH بالاتر از ۸، کربن معدنی محلول به عنوان بی کربنات و کربنات آزاد وجود دارد که بهتر از دی اکسید کربن محلول در آب حذف می شوند. شواهد نشان می دهد که گرفتگی آلی در PH بالا کاهش می یابد. علاوه بر این کاستیک یا سود سوز آور جزئی از محلول های CIP به منظور حذف گرفتگی آلی، بیولوژیکی و کلوئید آلی/معدنی و گرفتگی های معدنی است.

علاوه بر استفاده از آن در کنترل pH و خنثی سازی اسیدها، سود سوز آور به عنوان یک واکنش دهنده در تولید بسیاری از مواد شیمیایی استفاده می شود. حدود ۵۹% از NaOH در اتحادیه اروپا و آمریکای شمالی در صنایع پالپ و کاغذ، صنایع معدنی و شیمیایی آلی استفاده می شود. تولید صابون و مواد شوینده نیز تقاضای قابل توجهی را شامل می شود. برای استفاده مجدد در خارج از سیستم تصفیه، الزامات کیفیت در هر یک از تجهیزات به طور خاص وجود دارد و بخشی از سود سوزآور تولید شده برای برخی از صنایع از نظر خلوص ناکافی است. به عنوان مثال، سود سوز آور تولید شده با استفاده از فرآیند دیافراگم ( همچنین با نام rayon شناخته می شود) مناسب برای تولید ویسکوز نیست. صنعت تولید سود سوز آور بسیار وسیع است. در سال ۲۰۰۴، تولید جهانی این ماده بیش از ۵۹ میلیون تن افزایش یافت و رشد قابل توجهی در تقاضا و ظرفیت مورد انتظار در آسیا صورت گرفت..

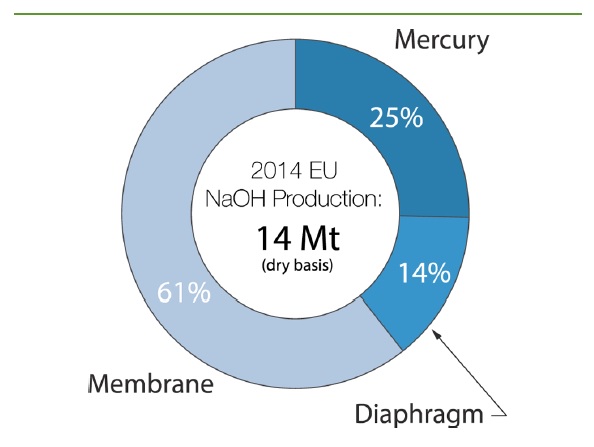

حدود ۹۹٫۵% از تولید گاز سدیم در جهان توسط فرآیند کلر-آلکالی انجام می شود. به طور خلاصه، در فرآیند تولید سود سوز آور با استفاده از الکترولیز کلرید سدیم، گاز سدیم و کلر را در مقادیر مولار موازنه شده تولید میکند. سنتز مستقیم محصولات فرآوری شده همچنین می تواند اسید هیدروکلریک تولید کند، با این وجود کمتر از ۱۰٪ از HCl در این فرایند تولید می شود. سه نوع فرآیند به طور گسترده وجود دارد، که به طور کلی توسط کاتولیت و آنولیت جدا شده است. این سه شامل ممبران، دیافراگم و فرایند های جیوه هستند. فرآیند ممبران به دلیل نگرانی های زیست محیطی کمتری که نسبت به جیوه دارد و دیافراگم های مبتنی بر آزبست و مصرف انرژی پایین تر آن، بر ظرفیت نصب شده غلبه می کند. ظرفیت نصب شده در اتحادیه اروپا در سال ۲۰۱۴ بر اساس نوع در شکل ۱ نشان داده شده است. ظرفیت روند تولید جیوه طی سال های ۲۰۰۲ تا ۲۰۱۴ بین ۵۶ تا ۸۵ درصد کاهش یافته و همچنان در حال کاهش است.

نمودار تولید کاستیک در اتحادیه اروپا بر اساس داده های واحد EuroChlor در سال ۲۰۱۴ بر اساس نوع فرایند.

مروری بر نیازهای فرایند و شرایط مرزی

سود سوز آور در واحد SWRO برای افزایش حذف نمک بور استفاده می شود. بعلاوه NaOH به عنوان یک محلول آبی ۵۰٪ (w/w)، با غلظت معمولی است و سپس برای دوزینگ بین ۶-۲٪ (w/w) رقیق می شود. میزان استفاده از آن به طور قابل توجهی بین واحدها متفاوت است که به طور معمول در دهها تا صدها تن در سال به صورت خشک استفاده می شود.

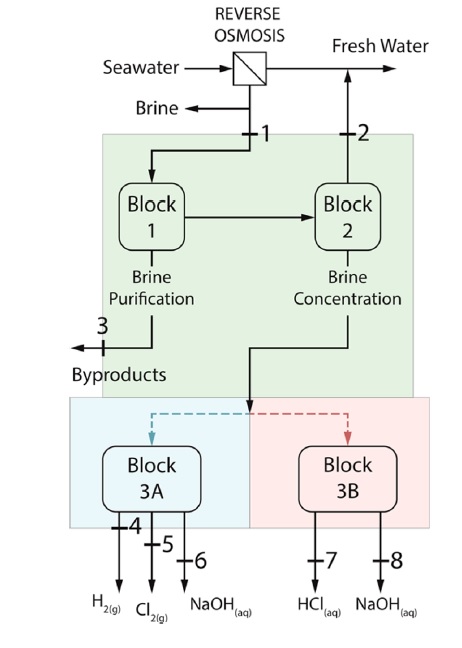

بلوک دیاگرام فرایند در شکل زیر نشان داده شده است. بخشی از آب شور SWRO هدایت شده (حالت ۱) که در آن خالص سازی می شود (بلوک ۱) و سپس غلیظ می شود (بلوک ۲). در فرایند غلظت، مقدار قابل توجهی آب نیز تولید می شود (حالت ۲)، هزینه های بازیابی سود سوز آور جبران می شود. همانطور که آب شور خالص شده است، برخی از محصولات جانبی حذف می شوند (حالت ۳). با این حال، برای این برآوردهای محدود، جریان جرمی این جریان، به صفر می رسد.

شکل بالا بلوک دیاگرام فرایند: بخشی از آب شور SWRO از طریق تصفیه نمک و مراحل تغلیظ هدایت می شود، بلوک ۱ و ۲٫ در بخش A (مناطق سبز و آبی)، نمک خالص به هیدروژن، کلر و سود سوز آور تبدیل می شوند. در بخش B (مناطق سبز و قرمز)، آب نمک تصفیه شده به اسید هیدروکلریک و سود سوز آور تبدیل می شوند. در هر دو نوع فرآورده های متشکل از کلر در داخل واحد RO استفاده می شود: کلر به عنوان یک ماده ضد عفونی کننده و اسید هیدروکلریک به عنوان یک عامل شستشوی ممبران یا به عنوان احیا کننده برجهای تبادل یونی در بخش پیش تصفیه مورد استفاده قرار می گیرد.

دو مسیر فرآیند را برای خالص سازی نمک و تغلیظ را تحلیل می کنیم. بخش A، آبی رنگ در شکل ۳، فرایند استاندارد کلر-آلکالی است که از آب شور و گاز توليدی هيدروژن، کلر و NaOH مصرف می کند. بخش B، قرمز رنگ، آب شور و HCl و NaOH توليد شده را مصرف می کند مسیر باز تولید کلر خاص واحد تصفیه است، اما میتوان در کلیه واحد های تصفیه ی RO استفاده کرد. به عنوان مثال، گاز کلر یک وسیله ضد عفونی کننده است و HCl برای تمیز کردن ممبران RO استفاده می شود، باز تولید سیستم های تبادل یونی در پیش تصفیهی RO و حتی در ترکیب با NaOH برای کنترل pH جریان استفاده می شود.

بررسی فناوری های موجود برای تولید کاستیک

فرآیند کلر-آلکالی و سلول

همانطور که در مقدمه بحث شده است، فرآیند کلرآلکالی در تولید NaOH، گاز هیدروژن و گاز کلر از NaCl ورودی تولید می کند. به سه نوع تقسیم می شوند: سلول ممبران، سلول دیافراگم و فرایند جیوه. از آنجا که فرآیند جیوه به طور فزاینده ای در حال غیر فعال شدن است، تنها سلول های ممبران و فرایندهای دیافراگم بررسی میشود.

دیافراگم و سلول های ممبران.

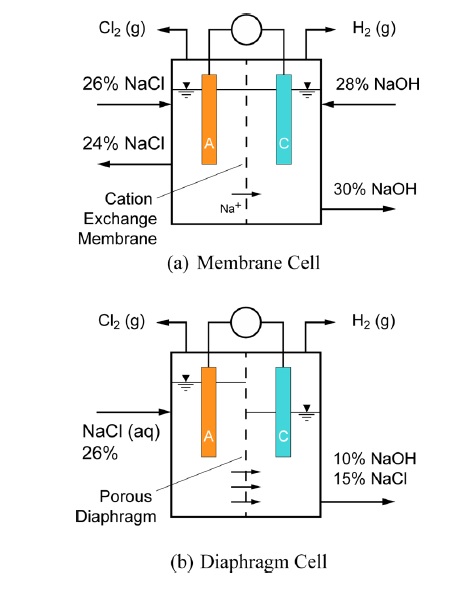

اساس هر دو فرایند سلول الکترولیتی است که در آن NaCl الکترولیز می شود. سلول های ممبران و دیافراگمی در شکل زیر نشان داده شده است. در هر دو فرایند NaCl اشباع شده (۲۶% w/w) در سلول وارد می شود و یونهای کلر در آند بر اساس واکنش یک طرفه اکسید می شود.

شکل بالا دیاگرام شماتیک از سلول های ممبران و دیافراگم: در هر دو، یک محلول اشباع NaCl الکترولیز شده برای تولید کلر و گاز هیدروژن وجود دارد. در سلول ممبران، ممبران تبادل یونی کاتیون انتخابی از برگشت غلظت کاتولیت جلوگیری می کند؛ در سلول دیافراگم، NaCl یک اختلاف فشار هیدرواستاتیک محلول را از محفظه آند به کاتد منتقل می کند.

این دو سلول با روش جدا شدن آنولیت و کاتولیت متمایز می شوند، که مانع از دست دادن محصول توسط مخلوط OH- با کلر برای جلوگیری از هیپوکلریت می شود. در سلول ممبران، ضد یون سدیم کلرید اکسید شده از طریق ممبران تبادل یونی عبور می کند که کاتیون انتخابی را پذیرفته، اما آنیون را حذف می کند. بنابراین باقی مانده، کلرید غیر واکنشی از مخلوط شدن با کاتولیت جلوگیری می شود و از سلول با تعداد مشابهی از کاتیون سدیم خارج می شود. این جریان خروجی معمولا غلظتی در حدود ۲۴% w/w NaCl دارد و در حال گردش است. [قبل از اینکه بتوان آن را دوباره جابجا کرد، مرحله کلر زنی لازم است. این مرحله کلر زنی کلرات های تولید شده در آند را حذف می کند. در سمت کاتد، آب از NaOH 28% w / w تقسیم می شود، H + کاهش می یابد، و OH- باقی می ماند. به همراه Na + که توسط ممبران پذیرفته شده است به یکدیگر متصل می شوند، این امر باعث افزایش غلظت NaOH (تا ۳۰٪ w / w) شده که به جریان خروجی تبدیل می شود. بخشی از این جریان خروجی با استفاده از آب آشامیدنی رقیق می شود و برای جریان تغذیه به غلظت ۲۸٪ w / w می رسد.

در سلول دیافراگم، جداساز متخلخل دیافراگم، آنولیت و کاتولیت را جدا می کند. این جداکننده شارژ الکتریکی نیست بلکه یک مانع فیزیکی است. این مانع فیزیکی اجازه می دهد تا آنولیت با فشار هیدرولیکی بالاتر حفظ شود و باعث ایجاد یک پیوند مداوم از NaCl آبی از ورودی، از آند قبلی ، از طریق منافذ و داخل محفظه کاتد ایجاد کند. این جریان مداوم از آند به بخش کاتد مانع از برگشت دادن به کاتولیت می شود. همانطور که جریان NaCl از آن عبور می کند، برخی از کلرید اکسید می شوند. مقدار باقی مانده از Na + و Cl- که از طریق دیافراگم عبور می کند با یون های هیدروکسیلی در بخش کاتد مخلوط می شود تا مخلوط الکترومغناطیسی NaOH و NaCl تولید شود.

تصفیه نهایی

در هر دو سلول گام هایی در تصفیه نهایی مورد نیاز است. سود سوز آور تولید شده توسط سلول ممبران معمولا بسیار خالص است. معمولا تنها تبخیر پس از سلول اتفاق می افتد، به منظور افزایش غلظت دو یا سه اثر تبخیر انجام می شود. در سلول های دیافراگم بیشترین ناخالصی سدیم کلرید است که با کریستال شدن حذف می شود. همان طور که سود سوز آور خروجی تبخیر می شود غلظت کلرید سدیم کاهش می یابد و در خارج از محلول رسوب می کند. هنگامی که سود سوز آور در غلظت ۵۰% w/w است، NaCl حدود ۱% w/w است و بنابراین مقداری از آن ها در محلول باقی می ماند. خلوص گاز (کلر و هیدروژن) و پس تصفیه به فرایند و مورد استفاده ان وابسته است.

مصرف انرژی

هر دو فرایند ممبران و دیافراگم نیاز به بخار (یا هر منبع حرارتی دیگری) و جریان برق دارد. فرایند دیافراگم از بخار برای منتقل کردن بخشی از کریستالیزاسیون و فرایند تغلیظ استفاده می کند. فرایند ممبران از بخار برای تغلیظ سود سوز آور در پس سلول استفاده می کند. جریان برق بیشترین میزان مصرف انرژی را تشکیل می دهد که اغلب توسط خود سلول مصرف می شود.

مصرف انرژی الکتریکی بر اساس طراحی / تولید سلول، اندازه سیستم و عملیات متفاوت است. در سیستم های بزرگتر، با چگالی پایین به طور یکسان ، مصرف انرژی پایین تر است، اما هزینه های سرمایه بالاتر است. بهینهسازی اقتصادی به این ترتیب نقطه ی عملیاتی را تنظیم می کند. فرسایش در طول عملکرد و عمر سلول همچنین نقش مهمی دارند: پس از سه سال فعالیت مصرف انرژی ممکن است حدود ۵ درصد افزایش یابد.

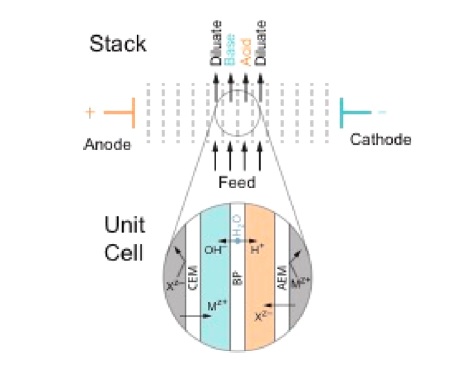

الکترودیالیز ممبران دو قطبی

الکترو دیالیز ممبران دوقطبی (EDBM) از یک توالی تکرار ممبران تبادل یونی (AEM)، ممبران تبادل کاتیونی (CEM) و ممبران دو طرفه (BM) برای جدا کردن نمک به اسید و پایه مولکولی استفاده می کند. شکل ۸ فرایند را به صورت شماتیک نشان می دهد. ممبران دو قطبی الکترولیز آب و ترتیب متناوب AEM ها و CEM ها پس از آن کاتیون ها و آنیون های نمک را در کانال های پروتون و یون های هیدروکسید به دام می اندازند. در نتیجه آن جریان کانال های اسید و جریان پایه و نمک رقیق شده را تبادل می کند.

اساس فرایند EDBM، ممبران دو قطبی است. ممبران دو قطبی عمدتا از سه لایه مختلف تشکیل شده است، یک ممبران تبادلی کاتیونی قوی، یک لایه پایه ضعیف و یک ممبران تبادل آنیونی قوی.

شکل بالا الکترولیز ممبران دو قطبی با استفاده از ممبران های دو قطبی جدا کننده آب با ممبران های تبادل انیونی و کاتیونی برای جدا سازی کاتيونها و آنيون ها در محلول اسيد و جریان پايه نشان می دهد.

این سیستم دارای پتانسیل برای مصرف انرژی کمتر نسبت به فرایند کلر-آلکالی است. اما بر اساس مقالات مرتبط هنوز مصرف انرژی بیشتر و غلظت NaOH کمتری نسبت به فرایند کلر-آلکالی دارد.

عمده اختلاف بین ممبران الکترودیالیز و کلر-آلکالی دوقطبی به شرح زیر است. کلر-آلکالی انرژی کمتری نیاز دارد اما آب شور با خلوص و غلظت بیشتری نیاز دارد. EDBM نیاز به انرژی بیشتری دارد اما به حداقل انرژی ترمودینامیکی کمتری احتیاج دارد. EDBM نیاز به خلوص و غلظت کمتری دارد، اما عمدتا به دلیل تولید سود سوز آور سودمند تر است. (بسیاری از محلول های آب دریا دارای حلالیت کمتری در غلظت NaOH بالاتر هستند).

منبع:Utilization of Desalination Brine