خوردگی سطوح فلزی و لوله ها در برجهای خنک کننده، افزایش هزینه های تعمیرات و نگهداری را به دنبال دارد. استفاده از بازدارنده خوردگی برج های خنک کننده راهکار مناسبی برای کنترل نرخ خوردگی در لوله ها و سطوح فلزی است. شرکت مهندسی فران طیف گسترده ای از انواع بازدارنده های خوردگی را با توجه به مشخصات فنی و شرایط عملیاتی برای سیکلهای خنک کاری و برجهای خنک کننده پیشنهاد می دهد.

بهره گیری از بازدارنده خوردگی برج های خنک کننده یکی تاثیر گذارترین بخش های بهبود عملکرد این فرایند می باشد؛ برج ها و سیستمهای خنک کننده از تجهیزات متداول و پر کاربرد در مجتمع های صنعتی، مسکونی و تجاری هستند. وظیفه اصلی برج خنک کننده، خنک کاری آب موجود در سیکل خنک کننده با استفاده از جریان هوا است. تبخیر بخشی از آب موجود در سیکل در مجاورت جریان هوا منجر به کاهش دمای آب سیکل می شود. در حقیقت تأمین انرژی مورد نیاز برای تبخیر آب، کاهش دمای آب سیکل را سبب می شود. آب تبخیر شده به صورت منظم توسط جریان آب جبرانی(Make Up) تأمین می شود..

شرکت دانش بنیان مهندسی فران خدمات مشاوره ای در زمینه محافظت از سیکلها و برجهای خنک کننده و تأمین مواد شیمیایی بازدارنده خوردگی را به صورت تخصصی انجام می دهد.

انواع برج های خنک کننده

- مکش طبیعی: در برج های خنک کننده با مکش طبیعی از دودکش های سیمانی بسیار بزرگ جهت خارج شدن هوای گرم به محیط اطراف مورد استفاده قرار می گیرد؛ و به صورت کلی با توجه به بزرگی ابعاد برج های مکش طبیعی، از این دسته برای جریان های آب با دبی بالاتر از ۴۵۰۰۰ متر مکعب بر ساعت و همچنین در نیروگاه های حرارتی مورد باستفاده قرار می گیرد.

- مکش مکانیکی: در برج های خنک کننده مکانیکی از فن های بزرگ به عنوان یک نیروی محرکه (اجباری) جهت خارج کردن هوا از آب در حال گردش مورد استفاده قرار می گیرد آب برروی سطوح پر شده و به سمت پایین برج حرکت می کند و مدت زمان تماس بین آب و هوا را بهبود می بخشد و همچنین باعث به حداکثر رساندن میزان انتقال حرارت بین آن دو می شود. نرخ خنک کنندگی در مکش مکانیکی به قطر فن و سرعت عملیاتی آن وابسته است از آنجاکه برج های خنک کننده با مکش مکانیکی، متداول تر و بیشتر مورد استفاده قرار می گیرد.

نوع جریان برج های خنک کننده

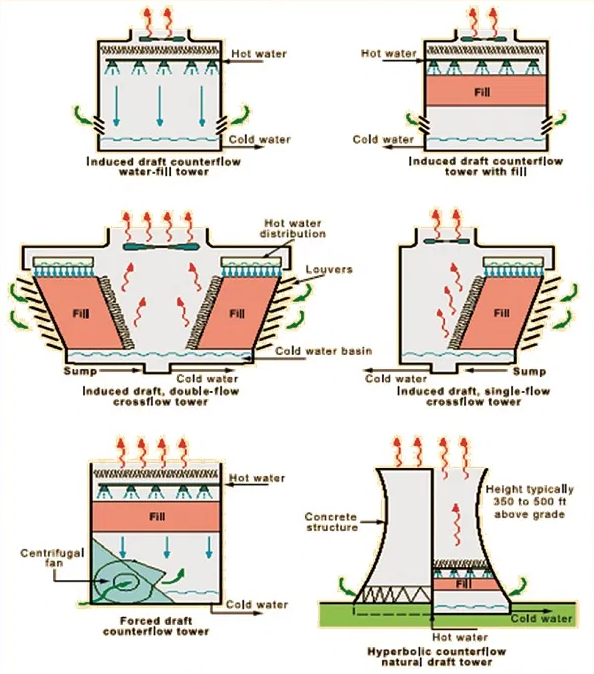

- مکش اجباری جریان ناهمسو

- مکش اجباری جریان متقاطع

در طراحی سیستم مکش اجباری جریان ناهمسو آب گرم از قسمت بالای برج و هوا از قسمت پایین دمیده شده سپس از بالای برج خارج می شود. اما در سیستم مکش اجباری جریان متقاطع، آب از قسمت بالای برج وارد و پس از پر شدن عبور می کند؛ همچنین جریان هوا از اطراف برج به صورت یک و یا دو جهته وارد می شود. شکل زیر انواع برج های خنک کننده را نشان می دهد. برج های خنک کننده مکش مکانیکی در طیف وسیعی از ظرفیت ها در دسترس است که محدوده ظرفیت نرمال آن تقریبا از ۱۰ تن، با دبی جریان ۲٫۵ متر مکعب بر ساعت تا چندین هزار تن و متر مکعب بر ساعت معرفی می شود.

بسیاری از برج ها به گونه ای طراحی و ساخته می شوند که که برای رسیدن به میزان ظرفیت دلخواه می توان آن ها را در کنار هم قرار داد. بنابراین بسیاری از برج های خنک کننده مجموعه ای از دو یا چند برج خنک کننده هستند. این دسته از برج ها به صورت خطی، مربعی و یا دایره ای بر اساس نوع چینش کنار هم و یا بر اساس چگونگی ورود هوا از طرفین و یا پایین برج طبقه بندی می شوند.

شاخص های بیان کننده پتانسیل خوردگی

آب در سیستمهای خنککننده به عنوان یک عامل انتقال حرارت و همچنین به عنوان آخرین مرحله جهت انتقال گرما به اتمسفر با تبخیر در داخل برج های خنککننده استفاده میشود. بسته به نوع کیفیت آب مصرفی و شرایط محیطی در این سیستم ها، مشکلات متفاوتی ناشی از قبیل رسوب گرفتگی، خوردگی، گرد و غبار و رشد عوامل بیولوژیکی ایجاد می شود. هر یک از این مشکلات یا معمولا ترکیبی از آن ها منجر به کاهش ظرفیت، افزایش مصرف آب، افزایش هزینه تعمیر و نگهداری، تعویض قطعات پر هزینه و فرایند اسیدشویی سیستم که باعث کاهش عمر مفید سیستم های خنک کننده می شود در ارتباط است.

۱- هدایت الکتریکی و ذرات جامد حل شده

هدایت الکتریکی(رسانایی) نشان دهنده مقدار مواد جامد حلشده(TDS) در آب است. آب مقطر خالص دارای رسانایی بسیار پایین(حاوی مقدار ناچیز مواد معدنی) و آب دریا دارای رسانایی بالا(حاوی مقدار بالا مواد معدنی) خواهد بود. اگر آب مصرفی در سیستم های برج خنک کننده حاوی مقدار زیادی از ذرات جامد محلول باشد؛ خوردگی و رسوب گرفتگی اجزای مختلف برج خنک کننده افزایش پیدا می کند. هدف اولیه نگهداری در اکثر سیستمهای توزیع آب در حال گردش، به حداقل رساندن تشکیل رسوبات و بهره گیری از تجهیز هدایت سنج الکتریکی جهت کنترل خوردگی و رسوب گرفتگی است.

۲- اسیدیته(PH)

میزان اسیدیته آب را با محاسبه پارامتر (PH) اندازه گیری می شود و دامنه تغییرات آن از ۰ تا ۱۴ است. هنگامیکه اسیدیته مقدار کمتر از ۷ را دارا باشد، محیط خصلت اسیدی، و در زمانیکه این شاخص بالاتر از ۷ باشد محیط خصلت بازی دارد. شاخص اندازه گیری اسیدیته به صورت لگاریتمی بر روی تغییرات آن تاثیر می گذارد؛ برای مثال خصلت اسیدی آب با میزان (PH=5) ده برابر بالاتر از آب با میزان (PH=6) است. کنترل اسیدیته یکی از کلیدی ترین شاخص های اثر گذار در سیستم های خنک کننده است و در حالت کلی هنگامیکه این پارامتر نمایانگر محیط اسیدی باشد شرایط لازم جهت افزایش پتانسیل وقوع خوردگی فراهم می شود و در زمانیکه در محیط های بازی قرار داشته باشد پتانسیل تشکیل رسوبات (scale) شدت پیدا خواهد کرد.

۳- قلیائیت

هنگامیکه PH آب برج خنک کننده بالاتر از هفت باشد، نشان دهنده محیط بازی است. درصورتیکه این پارامتر کمتر از ۸٫۳ باشد، اکثر مواد قلیایی در آب به صورت بیکربنات و محلول می باشند. با افزایش PH به مقادیر بالاتر از ۸٫۳ بیکربنات محلول به کربناتهای نامحلول تبدیل می شود که باعث ایجاد رسوب و کاهش راندمان سیستم می شود.

۴- سختی

به مجموع ترکیبات کلسیم و منیزیم حل شده در آب، سختی آب گفته می شود که به دو دسته سختی کربناته(موقت) وسختی غیر کربنات(دائم) طبقه بندی می شود. سختی موقت شایع ترین عامل تشکیل رسوب کربنات کلسیم در داخل و بیرون لوله ها و تجهیزات برجهای خنک کننده است.

۵- شاخص اشباع

شاخص اشباع آب یا شاخص اشباع لانگلیر (LSI) بیان کننده میزان پایداری آب در برابر تشکیل رسوب است. هنگامیکه شاخص LSI مبین مقداری مثبت باشد، محیط مورد بررسی گرایش به تشکیل رسوب را دارا است و در زمانیکه مقدار مذکور منفی باشد؛ محیط مورد آزمایش به سمت ایجاد خوردگی گرایش پیدا می کند. همچنین به طور معمول مقادیر قرائت شده در بازه ۰ تا ۱ ناحیه پایدار در نظر گرفته می شود.

عوامل موثر در خوردگی برجهای خنک کننده

فرایند خوردگی با تخریب فلز به واسطه واکنش های شیمیایی یا الکتروشیمیایی با محیط اطراف تعریف می شود. به طور معمول در هنگام ساخت برج های خنک کننده که در معرض خوردگی قرار دارند از فولاد نرم مور استفاده قرار می گیرد؛ فلزات دیگری مانند مس، فولاد ضد زنگ و آلیاژ های آلومینیوم هم دچار خوردگی می شوند، اما فرایند خوردگی در این موارد به آهستگی رخ می دهد با این حال در بعضی از منابع آبی در حضور گازهای محلول شامل سولفید هیدروژن و آمونیاک میزان خوردگی شدید و مخرب تر نسبت به فولاد نرم می باشد. عوامل بسیار زیادی بر روی نرخ خوردگی این سیستم ها تاثیر گذار است اما از جمله مهم ترین آن ها عبارتند از:

اکسیژن محلول

یکی از عوامل بروز واکنش کاتدی در این سیستم ها نرخ اکسیژن حل شده در آب است.

قلیائیت و اسیدیته

هنگامیکه آب خصلت قلیائیت کمی را دارا باشد (قلیائیت کل آب شامل رادیکالهای هیدروکسید، کربناتها و بیکربناتها و در مواردی شامل فسفاتها، بوراتها و سیلیکاتها است) از قابلیت بافری کمی برخوردار خواهد بود. در نتیجه آب با ویژگی بیان شده قابلیت جمع آوری گازهای اسیدی از هوای اطراف خود را دارا می باشد؛ و با حل کردن فلزات باعث ایجاد فیلم اکسید محافظ بر روی سطوح فلز می شود. به هر میزان که خصلت قلیائیت آب بیشتر باشد، تشکیل فیلم محافظ بر روی سطح فلز اقزایش پیدا می کند.

ذرات جامد محلول در آب

هنگامیکه غلظت ذرات جامد حل شده در آب بالا باشد، هدایت الکتریکی آب هم افزایش پیدا می کند و همچنین پتانسیل تخریب سطح فلز طی خوردگی گالوانیک به میزان قابل توجهی افزایش می یابد. کلریدها و سولفات های محلول به صورت خاص باعث خورندگی می شوند. برای کاهش هدایت الکتریکی آب جبرانی، شرکت مهندسی فران، دستگاه آب شیرین کن صنعتی را با فرایند اسمز معکوس پیشنهاد می کند.

رشد میکروبی

رسوب مواد آلی و معدنی به دلیل افزایش اغتشاش موضعی باعث اختلاف هوادهی و باعث وقوع فرسایش/خوردگی برخی از آلیاژ ها (به ویژه فولاد ضد زنگ) می شود. رشد میکروبی علاوه بر این موارد باعث ایجاد پتانسیل خوردگی می شود. فراورده های جانبی برخی از میکروارگانیسم ها مانند سولفید هیدروژن از باکتری های خورنده بی هوازی خورنده تر هستند.

سرعت آب

سرعت آب در سطوح فلزی کارکرد دوگانه ای در بروز خوردگی دارد. با افزایش سرعت آب، نرخ تبادل اکسیژن با سطوح فلزی افزایش می یابد که این عامل منجر به افزایش خوردگی سطوح می شود. از طرف دیگر کاهش بیش از حد سرعت آب منجر به تشکیل رسوب به روی سطوح شده و تشکیل رسوب می تواند نرخ خوردگی را افزایش دهد. بنابراین تنظیم سرعت آب در لوله ها همانند PH در محدوده مناسب خوردگی برای جلوگیری از خوردگی سطوح ضروری است.

دما

افزایش دما به میزان ۲۵ الی ۳۰ درجه فارنهایت باعث دو برابر شدن نرخ خوردگی می شود و در دماهای بالای ۱۶۰ درجه فارنهایت افزایش دما تاثیر نسبتا اندکی بر نرخ خوردگی سیستم برج خنک کننده می گذارند.

بازدارنده خوردگی برجهای خنک کننده

اکثر روش های مقابله و کنترل میزان خوردگی شامل ایجاد لایه های نازک جهت جلوگیری از ورود اکسیژن و آب در سطح فلز می شود؛ و با ایجاد این لایه ها پتانسیل وقوع خوردگی کاهش پیدا می کند. همچنین راهکار شیمیایی نظیر مواد ضد خوردگی در راستای کاهش خوردگی و اطمینان از عملکرد موثر آن ها در سیستم های برج خنک کننده مورد بررسی قرار گرفته است. بازدارنده های خوردگی بسیار متنوع هستند و در حالت کلی، مواد ضد خوردگی پرکاربرد در برج های خنک کننده به چهار دسته آندی، کاتدی، مختلط و جذبی تقسیم بندی می شود.

۱- بازدارنده خوردگی آندی

این دسته از بازدارنده ها با ایجاد فیلم اکسید محافظ موجب پوشش نقاط خوردگی آندی در سیستم های آبی در حال گردش می شود. این روش تنها در زمانی به صورت کامل بر روی سیستم تاثیر گذار است که در آغاز فرایند خوردگی تمامی نقاط تاثیر پذیر از عامل خوردگی پوشیده و عایق شده باشد. در غیر این صورت با ایجاد خوردگی موضعی شدید در نقاط بدون پوشش مواجه می شویم. بنابراین لازم است برای دستیابی به ایمنی کافی خوردگی در این دسته از بازدارنده ها میزان تزریق مناسبی جهت اعمال موثر داشته باشیم.

۲- بازدارنده خوردگی کاتدی

بازدارنده های خوردگی کاتدی با تشکیل لایه ای محافظ در نواحی دارای پتانسیل خوردگی کاتدی باعث حفاظت از بروز خوردگی و جلوگیری از کاهش اکسیژن می شود. این دسته از بازدارنده ها نسبت به بازدارنده های آندی موثرتر و به میزان کمتری نسبت به دسته آندی تزریق می شوند.

۳- بازدارنده های مختلط

بازدارنده های مختلط مورد استفاده در سیستم برج های خنک کننده از ترکیب دو یا سه عامل بازدارنده تشکیل یافته است که اکثرا بازدارنده های خوردگی در این دسته قرار گرفته اند؛ همچنین به دلیل ویژگی های متفاوت مواد شیمیایی با ترکیب چندین بازدارنده نقص های موجود هر عامل هم پوشانی، و باعث افزایش میزان تاثیرگذاری بازدارنده مختلط نهایی می شود. بنابراین میزان غلظت تزریق این دسته از مواد ضد خوردگی به صورت قابل توجه ای کاش پیدا کرده و نتیجتاً هزینه عملیاتی و اثرات زیست محیطی ناشی از مواد شیمیایی کاهش می یابد.

۴- بازدارنده های جذبی

در صورت بهره گیری از بازدارنده های جذبی، فیلم محافظ بر روی تمامی سطح فلز جذب شده و این لایه باعث کمک به حفاظت سطح فلز از ایجاد واکنش های الکتروشیمیایی بین یون های فلزی و آبی می شود. برخی از ترکیبات آلی جهت استفاده به عنوان بازدارنده های جذی مناسب می باشند.

برای مشاوره و کسب اطلاع از انواع بازدارنده های خوردگی شرکت مهندسی فران با کارشتاسان ما تماس بگیرید.

Prepared by: Seyed Ahmad Mohamadi